Le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est un procédé avancé qui utilise l'énergie des micro-ondes pour faire croître des couches minces de très haute qualité, notamment des diamants cultivés en laboratoire. En énergisant les gaz précurseurs pour créer un état de plasma au sein d'une chambre à vide hautement contrôlée, il permet le dépôt précis de matériaux sur un substrat, atome par atome.

La véritable valeur du MPCVD réside dans sa capacité à créer un environnement de croissance ultra-pur et précisément contrôlé. En utilisant les micro-ondes pour générer un plasma contenu, il élimine les sources courantes de contamination trouvées dans d'autres méthodes, ce qui en fait la référence pour la production de diamants de haute pureté et d'autres matériaux avancés.

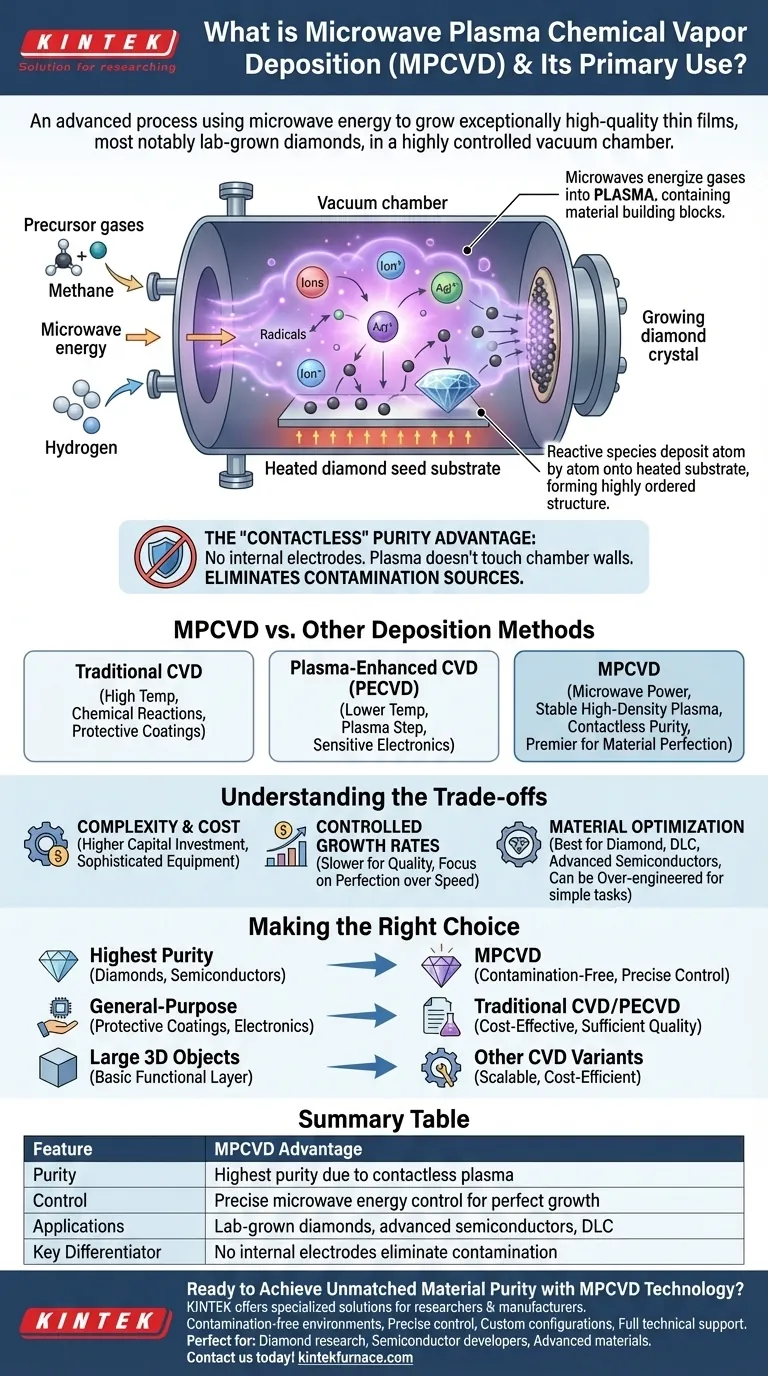

Comment fonctionne le MPCVD : Une question de pureté et de contrôle

Pour comprendre pourquoi le MPCVD change la donne, il faut d'abord comprendre son mécanisme fondamental. Il ne s'agit pas seulement d'appliquer un revêtement ; il s'agit de construire un nouveau matériau à partir de zéro dans l'environnement le plus propre possible.

Le rôle des micro-ondes et du plasma

Le MPCVD commence par l'introduction de gaz précurseurs spécifiques, tels que le méthane et l'hydrogène pour la croissance du diamant, dans une chambre à vide. L'énergie des micro-ondes est ensuite dirigée dans la chambre, énergisant ces gaz et arrachant des électrons à leurs atomes pour créer un plasma — un nuage réactif d'ions et de radicaux.

Créer l'environnement de croissance idéal

Ce nuage de plasma contient les éléments constitutifs fondamentaux du matériau souhaité (par exemple, des atomes de carbone pour le diamant). Ces espèces réactives se déposent ensuite sur un substrat chauffé, souvent un petit cristal "germe" de diamant, où elles s'arrangent pour former une structure cristalline hautement ordonnée, faisant ainsi croître efficacement le nouveau matériau.

L'avantage de pureté « sans contact »

La caractéristique déterminante du MPCVD est sa méthode de génération de plasma. Contrairement à d'autres techniques, il n'y a pas d'électrodes internes à l'intérieur de la chambre. Le plasma est généré et contenu par le champ micro-ondes lui-même, l'empêchant de toucher les parois de la chambre.

Cette approche « sans contact » est essentielle car elle élimine les deux principales sources de contamination : les impuretés arrachées aux électrodes internes et les contaminants provenant des parois de la chambre. Le résultat est une couche d'une pureté exceptionnelle.

MPCVD par rapport aux autres méthodes de dépôt : Une distinction critique

Le MPCVD fait partie d'une famille plus large de technologies appelées dépôt chimique en phase vapeur (CVD), mais son utilisation spécifique des micro-ondes lui confère des avantages uniques.

Dépôt chimique en phase vapeur (CVD) traditionnel

Le CVD traditionnel utilise des températures élevées pour déclencher les réactions chimiques nécessaires au dépôt d'une couche. C'est un processus robuste et largement utilisé pour créer des revêtements protecteurs et des couches minces dans l'industrie des semi-conducteurs.

L'amélioration par plasma (PECVD)

Le CVD assisté par plasma (PECVD) ajoute une étape de génération de plasma au processus. Cela permet au dépôt de se produire à des températures beaucoup plus basses, ce qui est crucial pour l'électronique sensible. Le MPCVD est un type de PECVD spécialisé et haute performance qui utilise les micro-ondes comme source d'énergie.

Pourquoi les micro-ondes changent la donne

Bien qu'il existe d'autres méthodes PECVD, l'utilisation des micro-ondes génère un plasma plus stable et de plus haute densité. Ceci, combiné à l'environnement « sans contact » exempt de contamination, permet un niveau de contrôle et de pureté que d'autres méthodes ne peuvent pas facilement atteindre, ce qui en fait le choix privilégié pour les applications où la perfection du matériau est primordiale.

Comprendre les compromis

Aucune technologie n'est sans compromis. Bien que le MPCVD offre une qualité inégalée, il s'accompagne de considérations spécifiques.

Complexité et coût

Les systèmes MPCVD sont des équipements très sophistiqués. La nécessité de générateurs de micro-ondes de précision, de systèmes de vide avancés et d'un contrôle méticuleux des gaz rend l'investissement initial en capital nettement plus élevé que pour les configurations CVD traditionnelles.

Taux de croissance contrôlés

L'obtention de structures cristallines quasi parfaites nécessite un processus de croissance délibéré et contrôlé. Par conséquent, les taux de dépôt en MPCVD peuvent être plus lents que les techniques de dépôt en vrac moins précises. L'accent est mis sur la qualité plutôt que sur la vitesse brute.

Optimisation des matériaux

Le MPCVD est fortement optimisé pour les matériaux où ses avantages en matière de pureté justifient le coût, principalement le diamant, le carbone de type diamant (DLC) et d'autres semi-conducteurs avancés. Pour les revêtements plus simples où la pureté absolue n'est pas le moteur principal, il peut s'agir d'une solution trop complexe et moins rentable.

Faire le bon choix pour votre objectif

Le choix d'une technologie de dépôt dépend entièrement de vos exigences spécifiques en matière de pureté du matériau, de performance et de coût.

- Si votre objectif principal est de produire des diamants cultivés en laboratoire ou des matériaux semi-conducteurs de nouvelle génération de la plus haute pureté : Le MPCVD est le choix de premier plan incontesté en raison de son processus sans contamination et de son contrôle précis.

- Si votre objectif principal est les revêtements protecteurs à usage général contre la corrosion ou les couches minces standard pour l'électronique : Le CVD traditionnel ou d'autres méthodes PECVD offrent souvent une solution plus rentable avec une qualité suffisante pour la tâche.

- Si votre objectif principal est de revêtir des objets 3D volumineux et complexes avec une couche fonctionnelle de base : La capacité d'adaptation et la rentabilité d'autres variantes de CVD peuvent être plus appropriées.

En fin de compte, comprendre le principe de contrôle de la contamination est la clé pour choisir le bon outil pour vos besoins de dépôt de matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage MPCVD |

|---|---|

| Pureté | Pureté maximale grâce à la génération de plasma sans contact |

| Contrôle | Contrôle précis de l'énergie des micro-ondes pour une croissance cristalline parfaite |

| Applications | Diamants cultivés en laboratoire, semi-conducteurs avancés, revêtements DLC |

| Différenciateur clé | Aucune électrode interne n'élimine les sources de contamination |

Prêt à atteindre une pureté matérielle inégalée avec la technologie MPCVD ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Nos systèmes MPCVD sont conçus pour les chercheurs et les fabricants qui exigent la plus haute qualité de diamants cultivés en laboratoire et de matériaux semi-conducteurs.

Nos solutions MPCVD spécialisées offrent :

- Environnements de dépôt sans contamination

- Contrôle précis du plasma micro-ondes

- Configurations personnalisées pour des exigences de recherche uniques

- Support technique complet de l'installation à l'exploitation

Parfait pour : Laboratoires de recherche sur les diamants, développeurs de semi-conducteurs et fabricants de matériaux avancés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie MPCVD peut améliorer vos capacités de synthèse de matériaux !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique