En bref, un four de dépôt chimique en phase vapeur (CVD) est un système à haute température et hautement contrôlé utilisé pour créer des films ou des revêtements ultra-minces et très performants sur la surface d'un substrat. Il y parvient en introduisant des gaz spécifiques (précurseurs) qui réagissent et se décomposent à l'intérieur du four, déposant un matériau solide atome par atome sur l'objet cible. Ce processus est fondamental pour la fabrication de l'électronique moderne et des matériaux avancés.

Un four CVD ne sert pas seulement à appliquer un simple revêtement ; c'est un instrument de précision pour construire des matériaux à partir de zéro. Il permet la fabrication de structures complexes, multicouches avec un contrôle au niveau atomique, c'est pourquoi il est indispensable pour créer des semi-conducteurs, des cellules solaires et des composants résistants à l'usure.

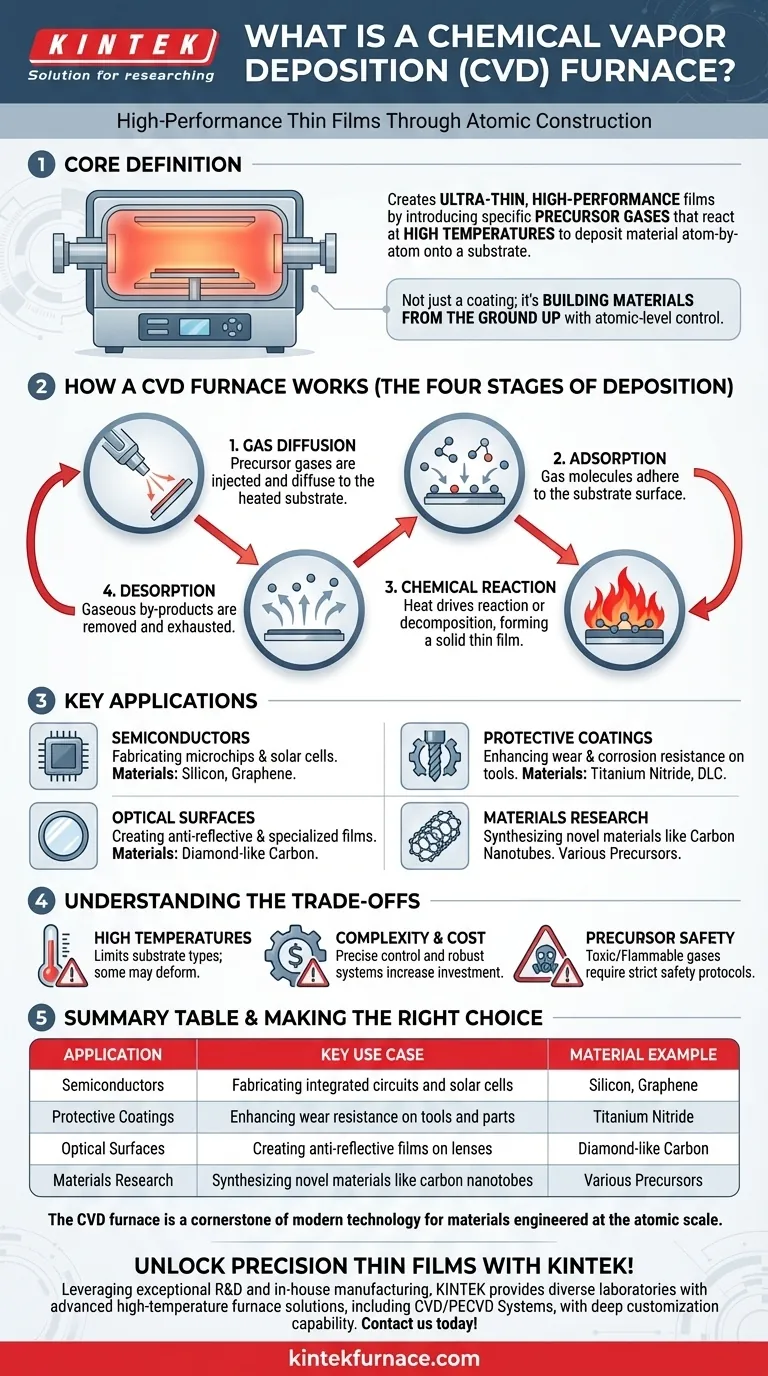

Comment fonctionne un four CVD

Comprendre le CVD nécessite de le considérer comme une forme de "construction atomique" plutôt qu'un simple revêtement. Le four crée l'environnement parfait pour que les réactions chimiques construisent une nouvelle couche solide à partir d'un état gazeux.

Le principe fondamental : construire avec du gaz

Le processus commence avec un substrat, qui est le matériau de base à revêtir (comme une tranche de silicium ou un outil d'usinage). Ce substrat est placé à l'intérieur de la chambre de réaction du four.

L'objectif est de déposer un nouveau matériau, tel que le silicium ou le graphène, sur ce substrat. Au lieu d'utiliser une forme solide ou liquide du nouveau matériau, le CVD utilise un gaz précurseur qui contient les éléments chimiques nécessaires.

Les quatre étapes du dépôt

Le dépôt lui-même se produit selon une séquence précise en quatre étapes, soigneusement contrôlée par les réglages de température et de pression du four.

- Diffusion gazeuse : Les gaz précurseurs sont injectés dans la chambre et diffusent vers le substrat chauffé.

- Adsorption : Les molécules de gaz se posent et sont adsorbées sur la surface du substrat.

- Réaction chimique : La chaleur intense du four fournit l'énergie nécessaire aux gaz précurseurs pour réagir ou se décomposer, laissant derrière eux le matériau solide désiré sous forme de film mince.

- Désorption : Les sous-produits gazeux de la réaction sont ensuite retirés de la surface et évacués de la chambre, ne laissant que le film pur et solide.

Ce cycle se répète pour construire le film couche par couche, assurant une couverture complète et une épaisseur hautement contrôlée sur tout le substrat.

Applications clés du CVD

La capacité de créer des films minces de haute pureté et uniformes fait du CVD un processus essentiel dans de nombreuses industries de haute technologie.

Fabrication de semi-conducteurs

C'est l'application la plus connue. Le CVD est utilisé pour déposer divers matériaux comme le silicium, le nitrure de silicium et le graphène sur des plaquettes pour construire les structures complexes et multicouches des circuits intégrés (microchips) et des cellules photovoltaïques pour les panneaux solaires.

Création de revêtements protecteurs

Le CVD est utilisé pour appliquer des revêtements exceptionnellement durs et durables, tels que le nitrure de titane ou le carbone diamantiforme, sur les outils de coupe, les roulements et les pièces de moteur. Ces revêtements améliorent considérablement la résistance à l'usure et protègent contre la corrosion et l'oxydation, prolongeant la durée de vie des composants.

Ingénierie des surfaces optiques

Le processus permet le dépôt de films minces avec des propriétés optiques précises. Il est utilisé pour créer des revêtements anti-reflet sur les lentilles, des films spécialisés sur les miroirs et d'autres composants utilisés dans les lasers et les systèmes optiques avancés.

Avancement de la recherche sur les matériaux

Dans les laboratoires, les fours CVD sont des outils essentiels pour l'innovation. Les chercheurs les utilisent pour synthétiser de nouveaux matériaux comme les nanotubes de carbone et le graphène, étudier le comportement des catalyseurs et développer de nouveaux types de matériaux aux propriétés électroniques ou structurelles uniques.

Comprendre les compromis

Bien que puissant, le processus CVD présente des complexités et des limitations inhérentes qu'il est important de reconnaître.

Exigence de températures élevées

Le CVD traditionnel nécessite souvent des températures très élevées (plusieurs centaines à plus d'un millier de degrés Celsius) pour provoquer les réactions chimiques. Cela peut limiter les types de matériaux de substrat pouvant être utilisés, car certains peuvent se déformer ou fondre.

Complexité et coût

Un système CVD n'est pas un équipement simple. Il nécessite un contrôle précis des débits de gaz, de la température et de la pression, ainsi que des systèmes de vide et d'échappement robustes. Cela rend l'investissement initial et les coûts d'exploitation significatifs.

Manipulation des gaz précurseurs

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité, des capteurs et des procédures de manipulation sophistiqués, ce qui ajoute à la complexité opérationnelle.

Faire le bon choix pour votre objectif

Votre application déterminera si la précision du CVD est nécessaire et si elle vaut l'investissement.

- Si votre objectif principal est la fabrication d'électronique : Le CVD est non négociable pour le dépôt de couches uniformes et de haute pureté essentielles à la fabrication moderne de semi-conducteurs.

- Si votre objectif principal est la durabilité mécanique : Le CVD fournit des revêtements supérieurs, liés atomiquement, qui offrent une dureté et une résistance à la corrosion inégalées pour les outils et pièces de haute performance.

- Si votre objectif principal est la recherche avancée sur les matériaux : Un four CVD est un outil fondamental pour synthétiser et explorer les propriétés des matériaux de nouvelle génération.

En fin de compte, le four CVD est une pierre angulaire de la technologie moderne, permettant la création de matériaux conçus à l'échelle atomique pour des performances optimales.

Tableau récapitulatif :

| Application | Cas d'utilisation clé | Exemple de matériau |

|---|---|---|

| Semi-conducteurs | Fabrication de circuits intégrés et de cellules solaires | Silicium, Graphène |

| Revêtements protecteurs | Amélioration de la résistance à l'usure des outils et des pièces | Nitrure de titane |

| Surfaces optiques | Création de films anti-reflet sur les lentilles | Carbone diamantiforme |

| Recherche sur les matériaux | Synthèse de nouveaux matériaux comme les nanotubes de carbone | Divers précurseurs |

Libérez le potentiel des films minces de précision pour votre laboratoire ! S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant les systèmes CVD/PECVD, les fours à moufle, tubulaires, rotatifs, ainsi que les fours sous vide et sous atmosphère, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours CVD peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux