À la base, un four à chambre est utilisé pour le traitement thermique à haute température afin de modifier fondamentalement les propriétés des matériaux. Les applications courantes vont du traitement thermique des métaux dans la fabrication industrielle à la synthèse de matériaux avancés dans un laboratoire de recherche. Ces fours sont des outils essentiels pour des processus tels que le recuit, le frittage, le durcissement et la calcination, où un contrôle précis de la température est essentiel.

Un four à chambre n'est pas seulement un four à haute température ; c'est un instrument de précision pour modifier la structure physique ou chimique d'un matériau. Sa valeur réside dans sa capacité à créer un environnement thermique très uniforme et stable, ce qui est essentiel pour obtenir des résultats spécifiques et reproductibles tant en production qu'en recherche.

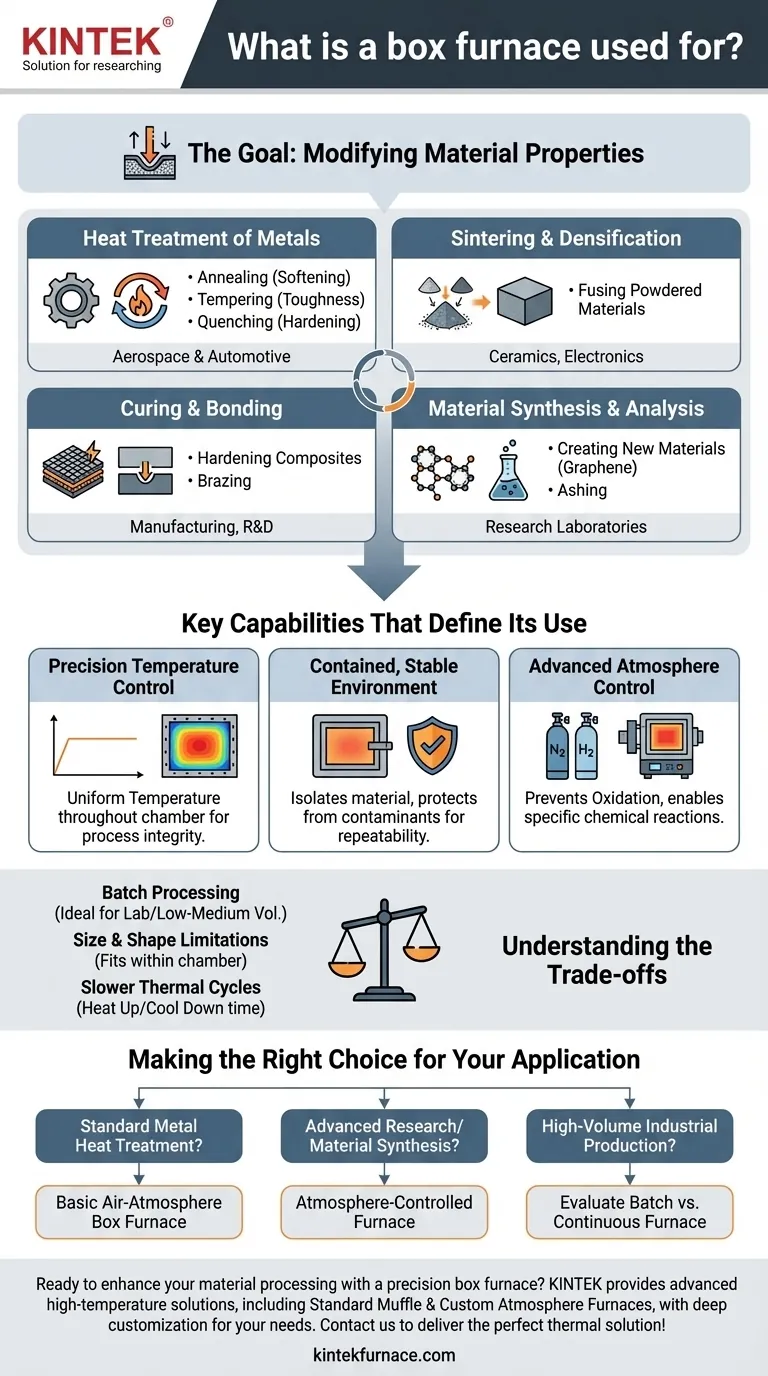

L'objectif : Modifier les propriétés des matériaux

La principale raison d'utiliser un four à chambre est de soumettre un matériau à un cycle thermique contrôlé. Ce processus est conçu pour induire des changements spécifiques dans la structure interne du matériau, et donc dans ses propriétés.

Traitement thermique des métaux

C'est l'une des applications industrielles les plus courantes. Des processus tels que le recuit (ramollissement du métal), le revenu (augmentation de la ténacité) et la trempe (durcissement) reposent tous sur les cycles précis de chauffage et de refroidissement fournis par un four à chambre.

Ces traitements sont essentiels dans les secteurs de l'aérospatiale et de l'automobile pour la production de composants métalliques solides et durables.

Frittage et densification

Les fours à chambre sont utilisés pour fritter des matériaux pulvérulents, tels que des céramiques ou des métaux. Dans ce processus, le matériau est chauffé à une température élevée, juste en dessous de son point de fusion, ce qui amène les particules à fusionner pour former un objet solide et dense.

C'est ainsi que de nombreuses pièces céramiques avancées, des implants dentaires aux composants électroniques, sont créées.

Durcissement et collage

Pour les composites, les adhésifs et les revêtements, un four est utilisé pour le durcissement. La chaleur initie une réaction chimique qui durcit le matériau, lui conférant la résistance et la stabilité souhaitées.

Des processus similaires, comme le brasage, utilisent un four pour faire fondre un métal d'apport afin de joindre deux composants ou plus.

Synthèse et analyse de matériaux

En recherche et développement, les fours à chambre sont utilisés pour créer de nouveaux matériaux. En chauffant des éléments dans un environnement contrôlé, les scientifiques peuvent synthétiser des matériaux tels que le graphène ou les nanoparticules métalliques.

Ils sont également utilisés pour l'analyse en laboratoire, comme la détermination de la composition élémentaire d'un échantillon (calcination) ou sa préparation pour des tests ultérieurs.

Capacités clés qui définissent son utilisation

Un four à chambre est choisi par rapport à d'autres méthodes de chauffage en raison de quelques caractéristiques clés qui garantissent l'intégrité et la reproductibilité du processus.

Contrôle précis de la température

Les fours à chambre modernes disposent de systèmes de contrôle avancés qui maintiennent une température très uniforme dans toute la chambre. Cette précision est non négociable pour les processus sensibles où même quelques degrés de déviation peuvent compromettre le produit final.

Environnement contenu et stable

La chambre fermée d'un four à chambre isole le matériau de l'environnement extérieur. Cela protège la pièce des contaminants et assure un processus de chauffage stable et constant, ce qui est vital pour obtenir des résultats reproductibles.

Contrôle d'atmosphère avancé (modèles spécialisés)

Les fours standard fonctionnent avec une atmosphère d'air. Cependant, les fours à chambre à atmosphère vous permettent de remplacer l'air par un gaz spécifique, tel que l'azote (inerte) ou l'hydrogène (réducteur).

Ce contrôle est essentiel pour prévenir l'oxydation sur les métaux sensibles ou permettre des réactions chimiques spécifiques nécessaires à la synthèse de matériaux avancés.

Comprendre les compromis

Bien qu'incroyablement polyvalent, la conception du four à chambre présente des limites inhérentes qui le rendent inapproprié pour certaines applications.

Traitement par lots, pas continu

Un four à chambre fonctionne par lots. Vous chargez le matériau, exécutez le cycle de chauffage, le laissez refroidir, puis le déchargez. C'est très efficace pour les laboratoires ou la production à faible ou moyenne volume.

Pour la fabrication à grand volume, un four continu ou « tunnel », où les pièces se déplacent sur un convoyeur, est souvent une solution plus efficace.

Limitations de taille et de forme physiques

La conception « à chambre » est mieux adaptée aux pièces qui peuvent tenir confortablement dans sa chambre. Elle n'est pas pratique pour traiter des composants exceptionnellement grands ou des pièces aux géométries extrêmement longues et encombrantes.

Les cycles thermiques peuvent être lents

Parce qu'ils sont bien isolés pour maintenir l'uniformité de la température, les fours à chambre peuvent prendre beaucoup de temps pour chauffer et refroidir. Cette « masse thermique » peut affecter le débit global lorsque de nombreux lots doivent être traités rapidement.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de votre objectif final.

- Si votre objectif principal est le traitement thermique standard des métaux : Un four à chambre à atmosphère d'air de base avec un contrôle de température fiable répondra à vos besoins pour des processus tels que le recuit ou le revenu.

- Si votre objectif principal est la recherche avancée ou la synthèse de matériaux : Vous devez privilégier un four à atmosphère contrôlée pour éviter l'oxydation et permettre des réactions chimiques spécifiques.

- Si votre objectif principal est la production industrielle à haut volume : Vous devez évaluer si la nature par lots d'un four à chambre convient à vos besoins de débit, ou si un système de four continu est plus approprié.

Comprendre ces fonctions et compromis fondamentaux garantit que vous choisissez le bon outil pour atteindre vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Application | Objectif principal | Industries clés |

|---|---|---|

| Traitement thermique | Recuit, Revenu, Durcissement | Aérospatiale, Automobile |

| Frittage | Densification des matériaux pulvérulents | Céramiques, Électronique |

| Durcissement et collage | Durcissement des composites, des adhésifs | Fabrication, R&D |

| Synthèse de matériaux | Création de nouveaux matériaux (ex. : Graphène) | Laboratoires de recherche |

Prêt à améliorer votre traitement des matériaux avec un four à chambre de précision ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées. Que vous ayez besoin d'un four à moufle standard pour le traitement thermique ou d'un four à atmosphère personnalisé pour la synthèse de matériaux sensibles, notre gamme de produits diversifiée et nos solides capacités de personnalisation approfondie sont conçues pour répondre à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous fournir la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité