Au-delà du laboratoire dentaire et de l'établi du bijoutier, les fours de frittage de zircone sont des outils essentiels dans une gamme de secteurs de fabrication avancés. Ces industries, notamment l'aérospatiale, l'électronique et l'ingénierie biomédicale, exploitent les propriétés uniques de la zircone frittée — à savoir sa résistance exceptionnelle, sa tenue thermique et sa biocompatibilité — pour des composants haute performance et critiques.

La présence d'un four de frittage de zircone dans une installation signale une concentration non seulement sur un équipement, mais sur un processus de transformation des matériaux. Cela indique la nécessité de débloquer les caractéristiques de performance extrêmes des matériaux céramiques, là où les métaux ou plastiques conventionnels échoueraient.

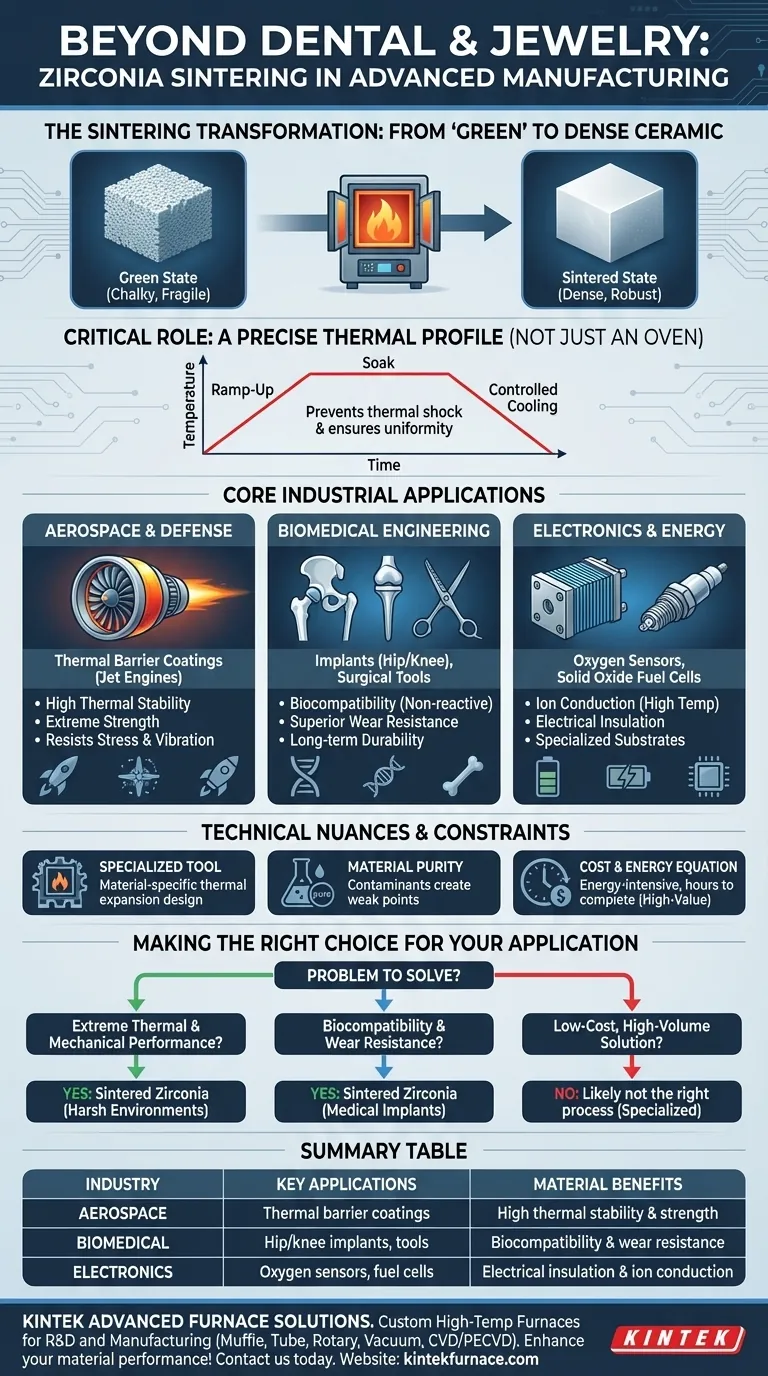

Pourquoi la zircone nécessite un frittage

Pour comprendre le rôle du four, il faut d'abord comprendre le matériau. Les composants en zircone ne commencent pas sous forme de bloc solide ; ils débutent sous forme de poudre compressée.

La transformation de l'état "vert" à l'état dense

Dans sa forme initiale, non frittée — souvent appelée l'"état vert" — une pièce en zircone est crayeuse et fragile. Elle a la forme désirée mais manque de l'intégrité structurelle requise pour toute application fonctionnelle.

Le frittage est le processus thermique qui transforme cette pièce fragile en une céramique entièrement dense et robuste. Le four chauffe le matériau à une température élevée, inférieure à son point de fusion, provoquant la fusion des particules individuelles de zircone entre elles.

Le rôle critique du profil thermique

Un four de frittage de zircone est plus qu'un simple four à haute température. Il exécute un profil thermique précis et préprogrammé. Cela inclut une montée en température contrôlée, un temps de "maintien" spécifique à la température maximale, et une phase de refroidissement gérée avec soin pour éviter le choc thermique et la fissuration.

Applications industrielles principales

L'adoption du frittage de zircone est entièrement dictée par les propriétés finales de la pièce frittée. Différentes industries exploitent différents aspects de ce matériau polyvalent.

Aérospatiale et défense : Résister aux environnements extrêmes

Dans l'aérospatiale, les matériaux doivent résister à des contraintes, des vibrations et des gradients de température incroyables. La grande stabilité thermique et la résistance de la zircone frittée en font un matériau idéal pour les revêtements de barrière thermique sur les aubes de turbine de moteurs à réaction, protégeant les alliages métalliques sous-jacents de la chaleur extrême.

Ingénierie biomédicale : Biocompatibilité et durabilité

Au-delà des couronnes dentaires, la biocompatibilité de la zircone (elle ne réagit pas avec les tissus corporels) et sa résistance supérieure à l'usure en font un matériau de choix pour les implants médicaux avancés. Cela inclut des composants pour les prothèses de hanche et de genou, où une durabilité à long terme est primordiale.

Électronique et énergie : Isolation et conduction ionique

La zircone est un excellent isolant électrique, mais, lorsqu'elle est dopée avec certains éléments, elle devient un conducteur ionique efficace à hautes températures. Cette double propriété unique la rend essentielle pour la fabrication de capteurs d'oxygène (utilisés dans les systèmes d'échappement automobiles), de piles à combustible à oxyde solide et de substrats isolants pour les circuits électroniques spécialisés.

Comprendre les nuances techniques

Bien que puissant, le processus de frittage de zircone n'est pas une solution universelle et s'accompagne de contraintes spécifiques qui définissent son utilisation.

Un outil spécialisé, pas un four générique

Vous ne pouvez pas simplement utiliser n'importe quel four à haute température pour la zircone. Les fours spécifiques à la zircone sont conçus pour les propriétés de dilatation thermique uniques du matériau, garantissant un chauffage et un refroidissement uniformes pour obtenir une densité constante et prévenir une défaillance catastrophique de la pièce.

La pureté du matériau est essentielle

La performance d'un composant en zircone frittée est très sensible à la pureté de la poudre initiale. Les contaminants peuvent créer des points faibles dans la structure céramique finale, entraînant une défaillance prématurée dans une application critique comme un moteur ou un implant médical.

L'équation coût et énergie

Le frittage est un processus énergivore qui peut prendre de nombreuses heures. Cet investissement en coûts et en temps signifie qu'il est presque exclusivement réservé aux composants de grande valeur où les exigences de performance justifient la dépense.

Faire le bon choix pour votre application

Décider d'explorer cette technologie dépend entièrement du problème que vous devez résoudre.

- Si votre objectif principal est une performance thermique et mécanique extrême : La zircone frittée est un candidat de premier plan pour les composants qui doivent fonctionner dans des environnements difficiles et à haute température où les métaux se déformeraient ou se dégraderaient.

- Si votre objectif principal est la biocompatibilité et la résistance à l'usure : Ce matériau est un excellent choix pour les implants médicaux ou les instruments chirurgicaux qui nécessitent une stabilité à long terme et une non-réactivité dans le corps humain.

- Si votre objectif principal est de trouver une solution à faible coût et à grand volume : Le frittage de zircone n'est probablement pas le bon processus, car ses coûts énergétiques, de temps et d'équipement sont orientés vers des applications spécialisées et de haute performance.

En fin de compte, la décision d'utiliser un four de frittage de zircone est une décision de travailler avec l'une des céramiques techniques les plus performantes disponibles aujourd'hui.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages du matériau |

|---|---|---|

| Aérospatiale | Revêtements de barrière thermique pour aubes de turbine | Haute stabilité thermique et résistance |

| Biomédical | Implants de hanche et de genou, outils chirurgicaux | Biocompatibilité et résistance à l'usure |

| Électronique | Capteurs d'oxygène, piles à combustible, substrats isolants | Isolation électrique et conduction ionique |

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Si vous êtes dans l'aérospatiale, le biomédical ou l'électronique et avez besoin de solutions fiables de frittage de zircone, contactez-nous dès aujourd'hui pour améliorer les performances et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux