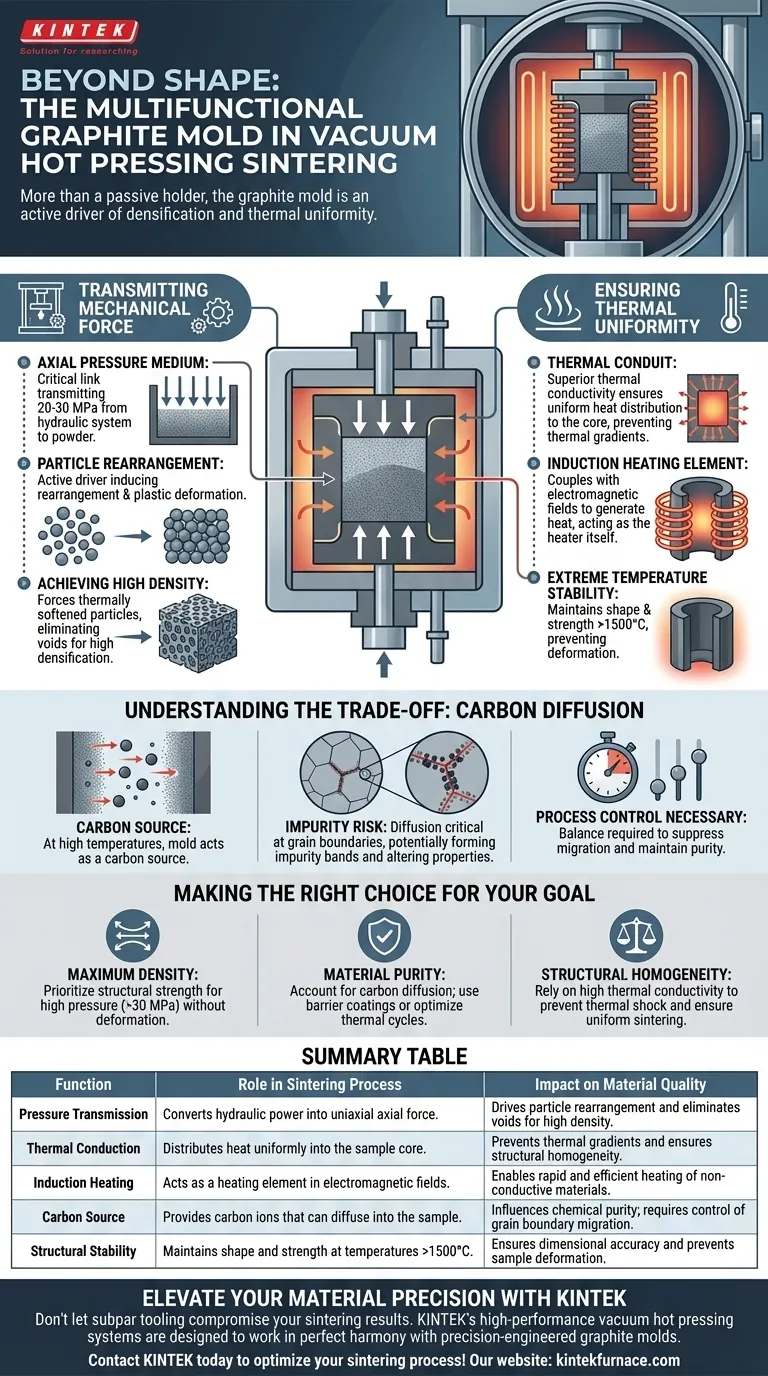

Au-delà de la simple définition de la géométrie, un moule en graphite fonctionne comme l'interface principale pour transférer à la fois la force mécanique et l'énergie thermique à l'échantillon. Il agit comme un récipient de transmission robuste qui convertit la puissance hydraulique en densification du matériau tout en assurant la distribution uniforme de la chaleur nécessaire à l'intégrité structurelle.

Idée clé Le moule en graphite n'est pas un simple support de forme ; c'est un outil actif responsable de la densification grâce à une transmission de pression et une conduction thermique précises. Sa capacité à maintenir la stabilité structurelle sous une chaleur extrême détermine directement si le matériau atteint une microstructure dense et uniforme ou s'il souffre de porosité et de défauts.

Transmission de la force mécanique pour la densification

Le support de la pression axiale

Dans le pressage à chaud sous vide, le moule sert de lien essentiel entre le système hydraulique de la machine et le corps de poudre. Il doit transmettre efficacement une pression uniaxiale importante (souvent comprise entre 20 et 30 MPa) directement au matériau.

Stimuler le réarrangement des particules

Cette transmission de pression n'est pas statique ; elle est un moteur actif du processus de frittage. La force appliquée par le moule induit un réarrangement des particules et une déformation plastique au sein de la poudre.

Atteindre une densité élevée

En rapprochant les particules les unes des autres pendant qu'elles sont ramollies thermiquement, le moule facilite l'élimination des vides. Cette assistance mécanique est essentielle pour obtenir une densification élevée que le frittage thermique seul ne peut pas fournir.

Assurer l'uniformité thermique

Agir comme un conduit thermique

Le graphite possède une conductivité thermique supérieure, ce qui permet au moule d'agir comme un moyen de transfert de chaleur efficace. Il assure que l'énergie thermique est conduite uniformément vers le centre de l'échantillon, empêchant les gradients thermiques.

Le rôle de l'élément chauffant

Dans des configurations spécifiques, telles que les modes de chauffage par induction, le moule en graphite agit efficacement comme l'élément chauffant lui-même. Il se couple au champ électromagnétique pour générer de la chaleur, qui est ensuite transférée à la céramique non conductrice ou à la poudre à l'intérieur.

Stabilité à des températures extrêmes

Le moule doit maintenir sa stabilité dimensionnelle et sa résistance à des températures de frittage pouvant dépasser 1500°C. Cette résistance aux hautes températures empêche le moule de se déformer, garantissant que l'échantillon conserve sa forme et sa densité prévues tout au long du cycle thermique.

Comprendre les compromis : la diffusion du carbone

Le moule comme source de carbone

Bien que le graphite soit excellent pour le transfert thermique et mécanique, il introduit une variable chimique : le carbone. À haute température, le moule agit comme une source de carbone, où les ions carbone peuvent diffuser dans l'échantillon.

Risque de bandes d'impuretés

Cette diffusion est particulièrement critique aux joints de grains, où l'accumulation de carbone peut former des bandes d'impuretés. Si elle n'est pas contrôlée, cela peut modifier la composition chimique et les propriétés mécaniques du matériau fritté.

Nécessité d'un contrôle du processus

Les opérateurs doivent équilibrer les avantages du graphite par rapport à cet effet de diffusion. Le contrôle de la croissance des grains et du temps de frittage est souvent nécessaire pour supprimer la migration du carbone et maintenir la pureté du matériau.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de pressage à chaud sous vide, considérez comment les fonctions du moule correspondent à vos exigences matérielles spécifiques :

- Si votre objectif principal est la densité maximale : Privilégiez la résistance structurelle du moule pour vous assurer qu'il peut supporter et transmettre la pression maximale requise (par exemple, >30 MPa) sans déformation.

- Si votre objectif principal est la pureté du matériau : Vous devez tenir compte du fait que le moule agit comme une source de carbone ; envisagez d'utiliser des revêtements barrières ou d'optimiser les cycles thermiques pour minimiser la diffusion du carbone aux joints de grains.

- Si votre objectif principal est l'homogénéité structurelle : Comptez sur la haute conductivité thermique du graphite pour éviter les chocs thermiques, en veillant à ce que le cœur et la surface de l'échantillon soient frittés à la même vitesse.

Le moule en graphite est le moteur du processus de pressage à chaud, comblant le fossé entre la poudre brute et un solide entièrement dense et haute performance.

Tableau récapitulatif :

| Fonction | Rôle dans le processus de frittage | Impact sur la qualité du matériau |

|---|---|---|

| Transmission de pression | Convertit la puissance hydraulique en force axiale uniaxiale. | Stimule le réarrangement des particules et élimine les vides pour une densité élevée. |

| Conduction thermique | Répartit la chaleur uniformément dans le cœur de l'échantillon. | Prévient les gradients thermiques et assure l'homogénéité structurelle. |

| Chauffage par induction | Agit comme un élément chauffant dans les champs électromagnétiques. | Permet un chauffage rapide et efficace des matériaux non conducteurs. |

| Source de carbone | Fournit des ions carbone qui peuvent diffuser dans l'échantillon. | Influence la pureté chimique ; nécessite un contrôle de la migration des joints de grains. |

| Stabilité structurelle | Maintient la forme et la résistance à des températures >1500°C. | Assure la précision dimensionnelle et empêche la déformation de l'échantillon. |

Élevez la précision de vos matériaux avec KINTEK

Ne laissez pas des outils de qualité inférieure compromettre vos résultats de frittage. Les systèmes de pressage à chaud sous vide haute performance de KINTEK sont conçus pour fonctionner en parfaite harmonie avec des moules en graphite usinés avec précision, garantissant une densification et une uniformité thermique maximales pour vos applications de laboratoire les plus exigeantes.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables selon vos besoins de recherche uniques. Que vous visiez une densité maximale ou des structures de grains de haute pureté, notre équipe technique est prête à vous fournir la bonne solution.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de frittage !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment la température, la pression et le temps de maintien affectent-ils la densité des produits pressés à chaud ? Optimisez votre processus pour une efficacité maximale

- Quels sont les avantages d'un environnement de vide poussé dans un four de frittage par pressage à chaud sous vide ? Atteindre une densité maximale

- Comment un four de frittage sous vide (VHP) prépare-t-il des matériaux thermoélectriques P de haute performance à base de Mg3Sb2 ?

- Quelles sont les applications courantes des fours de frittage par pressage à chaud sous vide ? Essentiel pour les matériaux purs et à haute densité

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Guide expert pour la préparation de composites AlMgTi

- Quelle est la fonction principale du film de graphite dans le système FAST ? Optimisez votre frittage et la protection de vos outils

- Quels sont les principaux avantages techniques de l'utilisation d'un système de frittage par plasma pulsé (SPS) ? Obtenir un frittage supérieur

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité