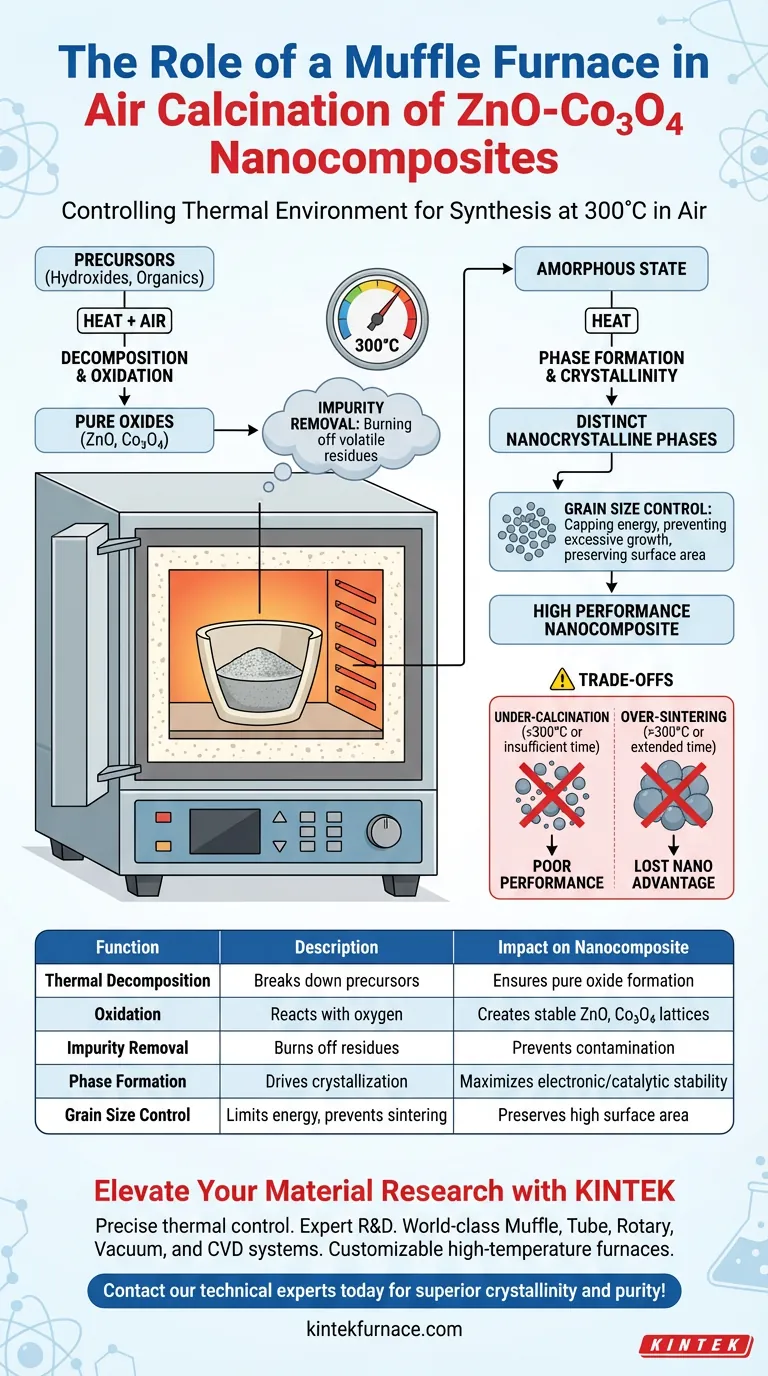

Dans la synthèse des nanocomposites ZnO-Co3O4, un four à moufle fonctionne comme un environnement thermique contrôlé conçu pour piloter la décomposition et l'oxydation des matériaux précurseurs. Plus précisément, il maintient une atmosphère d'air stable à 300°C, permettant l'élimination complète des résidus organiques et la formation simultanée de phases distinctes d'oxyde de zinc et d'oxyde de cobalt.

Le four à moufle est l'instrument essentiel pour déterminer la pureté et la structure finales du nanocomposite. Il équilibre l'énergie nécessaire pour convertir les précurseurs en oxydes avec le contrôle thermique précis nécessaire pour préserver des tailles de grains nanocristallins spécifiques.

La mécanique de la calcination à l'air

Décomposition thermique et oxydation

La fonction principale du four pendant ce processus est d'induire la décomposition thermique. Les matériaux précurseurs, contenant souvent des hydroxydes ou des composants organiques, doivent être décomposés pour ne laisser que les oxydes métalliques désirés.

Simultanément, le four facilite l'oxydation en maintenant un environnement riche en air. Cela garantit que les espèces de zinc et de cobalt réagissent complètement avec l'oxygène pour former des réseaux stables de ZnO et de Co3O4.

Élimination des impuretés

Lors de la synthèse, les matériaux précurseurs retiennent souvent des résidus organiques ou des composants volatils. L'environnement à 300°C les élimine efficacement par combustion.

Si ces résidus étaient laissés, ils agiraient comme des contaminants, entravant potentiellement les performances électrochimiques ou catalytiques du matériau.

Contrôle des propriétés du matériau

Formation de phase et cristallinité

Le traitement thermique ne sert pas seulement à éliminer ; il sert à créer. L'énergie thermique fournie par le four à moufle pilote la transformation de phase des états amorphes ou intermédiaires vers des structures hautement cristallines.

Ce processus garantit que les phases ZnO et Co3O4 sont entièrement formées et distinctes. Une cristallinité élevée est essentielle pour maximiser la stabilité et les propriétés électroniques du composite final.

Régulation de la taille des grains

L'une des fonctions les plus délicates du four est de gérer la taille des cristaux. L'objectif est d'obtenir une structure nanocristalline plutôt qu'un matériau en vrac.

En limitant la température à 300°C, le four fournit suffisamment d'énergie pour former le réseau cristallin, mais limite l'énergie disponible pour une croissance excessive des grains. Cela préserve la surface spécifique élevée caractéristique des nanocomposites.

Comprendre les compromis

Le risque de sous-calcination

Si la température du four fluctue en dessous de la cible de 300°C ou si la durée est insuffisante, le processus de décomposition reste incomplet.

Cela conduit à un composite infesté d'impuretés organiques et de phases intermédiaires instables, ce qui réduit considérablement les performances du matériau.

Le danger de la sur-frittage

Inversement, dépasser la température optimale ou prolonger inutilement la durée peut entraîner un frittage.

Dans ce scénario, les nanocristaux fusionnent en agrégats plus grands. Bien que le matériau devienne hautement cristallin, il perd l'avantage "nano", en particulier le rapport surface/volume élevé requis pour la réactivité.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec les nanocomposites ZnO-Co3O4, vous devez considérer le four à moufle comme un outil de précision pour l'ingénierie structurelle.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le four maintient une température constante de 300°C pour garantir l'oxydation complète des précurseurs et l'élimination totale des résidus organiques.

- Si votre objectif principal est la surface spécifique : Surveillez strictement l'exposition thermique pour éviter la croissance des grains ; l'objectif est de cristalliser le matériau sans fritter les nanoparticules.

Une régulation thermique précise est le facteur déterminant qui sépare un nanocomposite haute performance d'un oxyde en vrac contaminé.

Tableau récapitulatif :

| Fonction | Description | Impact sur le nanocomposite |

|---|---|---|

| Décomposition thermique | Décompose les précurseurs (hydroxydes/organiques) | Assure la formation d'oxydes métalliques purs |

| Oxydation | Facilite la réaction avec l'oxygène de l'air | Crée des réseaux stables de ZnO et Co3O4 |

| Élimination des impuretés | Brûle les résidus organiques volatils | Prévient la contamination et améliore les performances |

| Formation de phase | Pilote la transformation vers des états cristallins | Maximise la stabilité électronique et catalytique |

| Contrôle de la taille des grains | Limite l'énergie pour éviter le frittage | Préserve le rapport surface/volume élevé |

Élevez votre recherche sur les matériaux avec KINTEK

Un contrôle thermique précis fait la différence entre un nanocomposite haute performance et un lot raté. Chez KINTEK, nous comprenons l'équilibre délicat de la calcination. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision conçus pour répondre à vos exigences de laboratoire les plus strictes.

Que vous synthétisiez du ZnO-Co3O4 ou développiez des catalyseurs de nouvelle génération, nos fours haute température personnalisables garantissent le chauffage uniforme et la stabilité atmosphérique dont votre recherche a besoin.

Prêt à obtenir une cristallinité et une pureté supérieures ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Х. А. Абдуллин, Abay Serikkanov. Enhancing the Electrochemical Performance of ZnO-Co3O4 and Zn-Co-O Supercapacitor Electrodes Due to the In Situ Electrochemical Etching Process and the Formation of Co3O4 Nanoparticles. DOI: 10.3390/en17081888

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle essentiel d'un four à moufle haute température dans la synthèse de Cu/CuFeO2 ? Maîtriser la transformation de phase

- Quels matériaux doivent être évités lors de l'utilisation d'un four à moufle ? Prévenir les dangers et prolonger la durée de vie de l'équipement

- Quelle est la différence de contrôle de l'atmosphère entre les fours à moufle et les étuves de séchage ? Perspectives clés pour l'efficacité du laboratoire

- Quel est l'avantage principal d'un four à moufle ? Assurer la pureté et la longévité dans les processus à haute température

- Quels types de pièces les fours à résistance haute température de type boîte peuvent-ils accueillir ? Des solutions polyvalentes pour des matériaux diversifiés

- Quels sont les principaux inconvénients des fours à moufle ? Compromis clés pour le chauffage de précision

- Pourquoi la température de travail est-elle le facteur le plus crucial lors du choix d'un four à moufle ? Assurez le succès de votre processus avec la bonne chaleur

- Qu'est-ce qu'un four à moufle et quelle est son utilisation principale ? Assurer la pureté dans les processus à haute température