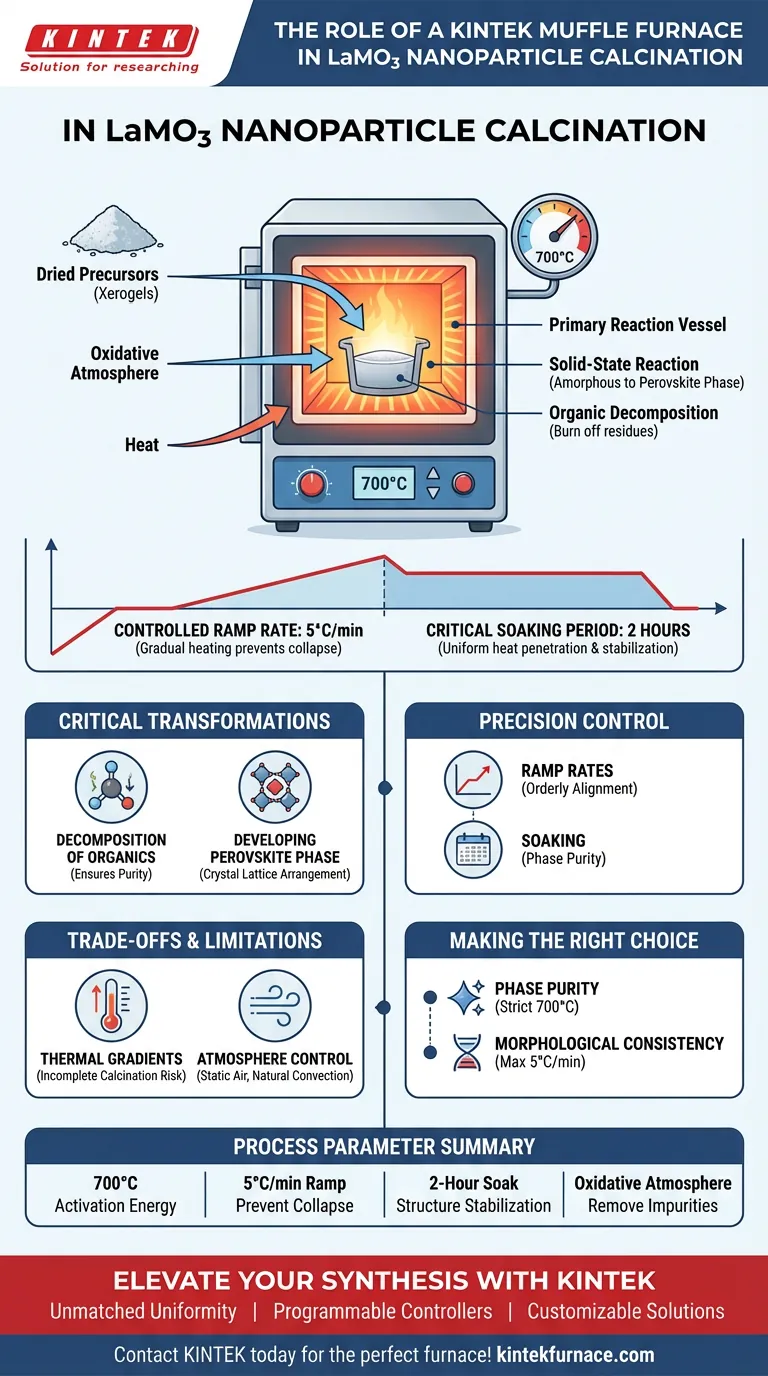

Un four à moufle de laboratoire fonctionne comme le récipient de réaction principal pour transformer les précurseurs séchés en nanoparticules cristallines de LaMO3 (où M = Cr, Mn ou Co). Il fournit l'environnement oxydant à haute température requis pour chauffer les échantillons à exactement 700°C à une vitesse contrôlée de 5°C par minute, suivi d'une période critique de maintien de 2 heures.

Le four à moufle pilote la réaction à l'état solide qui convertit les xérogels amorphes en cristaux de pérovskite de phase pure. En contrôlant précisément le profil thermique, il assure la décomposition complète des résidus organiques tout en stabilisant la structure finale des nanoparticules.

Faciliter les transformations chimiques critiques

Le four à moufle n'est pas simplement un appareil de chauffage ; c'est l'environnement où l'identité chimique du matériau est finalisée.

Décomposition des composants organiques

La synthèse de nanoparticules de LaMO3 commence généralement par un précurseur contenant des éléments organiques, souvent sous forme de xérogel.

Le four à moufle fournit l'atmosphère oxydante nécessaire pour brûler complètement ces liants et résidus organiques. Sans cette étape, des impuretés carbonées resteraient, compromettant la pureté du nanomateriau final.

Développement de la phase cristalline pérovskite

La fonction principale du four est de fournir l'énergie nécessaire à la cristallisation.

À 700°C, le précurseur amorphe subit une réaction à l'état solide, réarrangeant sa structure atomique en réseau ordonné de la phase pérovskite. Ce traitement thermique est ce qui distingue physiquement la nanoparticule de LaMO3 finale du gel séché initial.

Assurer la pureté de phase

L'obtention d'une phase cristalline pure dépend d'une application de chaleur constante.

Le contrôle de température de haute précision du four garantit que l'ensemble de l'échantillon atteint l'énergie d'activation nécessaire à la réaction, empêchant la formation de phases secondaires ou incomplètes.

Le rôle des paramètres de contrôle de précision

La qualité des nanoparticules est dictée par le profil thermique spécifique exécuté par le four.

Vitesse de montée en température contrôlée

Le four doit respecter une vitesse de montée en température stricte de 5°C par minute.

Chauffer trop rapidement peut provoquer un effondrement structurel ou des vitesses de réaction inégales dans le matériau. Une montée contrôlée permet la libération progressive des volatils et l'alignement ordonné du réseau cristallin.

L'importance de la période de maintien

Une fois la température cible atteinte, le four maintient un maintien de 2 heures.

Ce temps de séjour permet à la chaleur de pénétrer le cœur de l'échantillon, garantissant que la réaction à l'état solide est complétée uniformément dans tout le lot. Il stabilise la structure cristalline avant le début du processus de refroidissement.

Comprendre les compromis

Bien que le four à moufle soit l'outil standard pour ce processus, les utilisateurs doivent être conscients des limitations inhérentes pour garantir la validité des données.

Gradients thermiques

Les fours à moufle standard peuvent présenter des variations de température entre le centre de la chambre et les parois.

Si l'échantillon est placé trop près des éléments chauffants ou de la porte, la température réelle peut s'écarter du point de consigne de 700°C, entraînant potentiellement une calcination incomplète ou une croissance irrégulière des grains.

Contrôle de l'atmosphère

La plupart des fours à moufle de base fonctionnent dans un environnement d'air statique.

Bien que cela soit idéal pour les exigences oxydantes de la synthèse de LaMO3, cela limite la capacité à évacuer activement les sous-produits de réaction. Les utilisateurs s'appuient sur la convection naturelle pour éliminer les gaz libérés lors de la décomposition organique.

Faire le bon choix pour votre objectif

Le protocole de calcination est le levier que vous actionnez pour ajuster les caractéristiques finales de vos nanoparticules de LaMO3.

- Si votre objectif principal est la pureté de phase : Respectez strictement le point de consigne de 700°C, car des températures plus basses pourraient ne pas déclencher complètement la transformation en structure pérovskite.

- Si votre objectif principal est la cohérence morphologique : Assurez-vous que la vitesse de montée en température ne dépasse pas 5°C/min pour éviter que l'évolution rapide des gaz n'endommage la structure poreuse en développement.

La précision de vos paramètres de traitement thermique est le facteur le plus important pour reproduire une synthèse de nanoparticules de haute qualité.

Tableau récapitulatif :

| Paramètre de processus | Rôle dans la calcination de LaMO3 | Impact sur la qualité des nanoparticules |

|---|---|---|

| Température de 700°C | Fournit l'énergie d'activation pour la réaction à l'état solide | Assure la transformation de la phase amorphe en phase pérovskite |

| Vitesse de montée de 5°C/min | Libération progressive des volatils et des résidus organiques | Prévient l'effondrement structurel et favorise la cristallisation ordonnée |

| Maintien de 2 heures | Pénétration uniforme de la chaleur et stabilisation de la structure | Garantit la pureté de phase et complète les transformations à l'état solide |

| Atmosphère oxydante | Brûle les liants organiques et les résidus de carbone | Élimine les impuretés pour produire une poudre cristalline de haute pureté |

Améliorez votre synthèse de nanomatériaux avec KINTEK

La précision est l'épine dorsale de la production de nanoparticules de LaMO3 de haute qualité. KINTEK fournit des systèmes de fours à moufle, à tube et sous vide leaders de l'industrie, spécialement conçus pour répondre aux exigences rigoureuses de la calcination et des réactions à l'état solide.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire haute température offrent :

- Uniformité de température inégalée : Éliminez les gradients thermiques pour une pureté de phase constante.

- Contrôleurs logiques programmables : Réglez facilement des vitesses de montée en température précises (comme 5°C/min) et des périodes de maintien.

- Solutions personnalisables : Adaptez les tailles de chambre et les contrôles atmosphériques à vos besoins de recherche uniques.

Ne laissez pas un chauffage incohérent compromettre les résultats de vos recherches. Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Hongquan Zhao, Songtao Dong. Electrochemical Properties of LaMO3(M=Cr, Mn, and Co) Perovskite Materials. DOI: 10.3390/coatings14010147

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Combien de temps faut-il à un four à moufle pour atteindre sa température maximale ? Optimisez le processus de chauffe de votre laboratoire.

- Comment un four de laboratoire à haute température garantit-il la qualité de la couche céramique ? Maîtrise du CCT pour l'alliage Ti6242

- Pourquoi un four à moufle précis est-il requis pour la calcination du catalyseur Pt/Al2O3 ? Assurer une activité et une dispersion élevées

- Quelle est l'importance de contrôler la vitesse de chauffage d'un four à moufle ? Maîtriser les paramètres de pyrolyse du biochar

- À quoi sert généralement un four à moufle en laboratoire ? Essentiel pour le traitement des matériaux à haute température

- Quelles sont les caractéristiques de conception clés des fours à moufle ? Découvrez un traitement thermique performant et sûr

- Quelle est l'importance des fours à moufle en science des matériaux ? Débloquez un traitement pur à haute température

- Pourquoi est-il nécessaire d'utiliser un four de préchauffage pour le SiC et le B4C ? Assurer la sécurité et la qualité des composites de magnésium