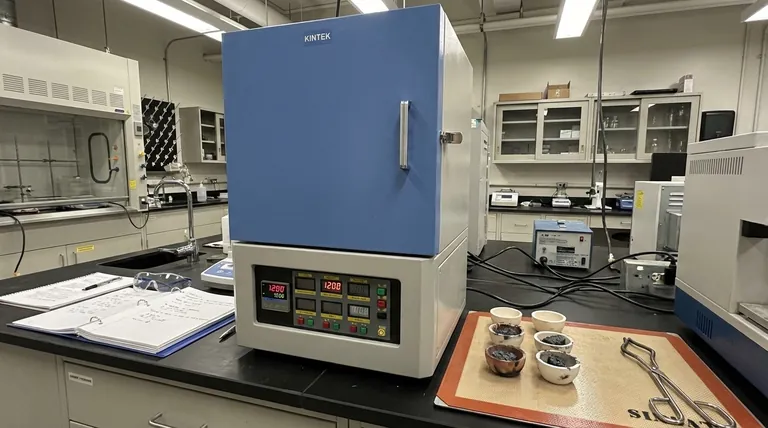

Une étuve à moufle fournit un environnement d'air statique contrôlé maintenu à des températures élevées constantes—généralement entre 900°C et 1300°C—pour simuler strictement les conditions d'oxydation. Cet équipement assure une stabilité thermique précise sur de longues périodes, permettant aux chercheurs d'induire des réactions de surface sur les composites Ti/Al2O3 et de mesurer la formation de la couche d'oxyde résultante sans interférence atmosphérique.

L'étuve à moufle fonctionne comme une chambre d'isolement qui découple la contrainte thermique de la contrainte mécanique, fournissant la base stable nécessaire pour calculer la cinétique d'oxydation et prédire la durée de vie du matériau.

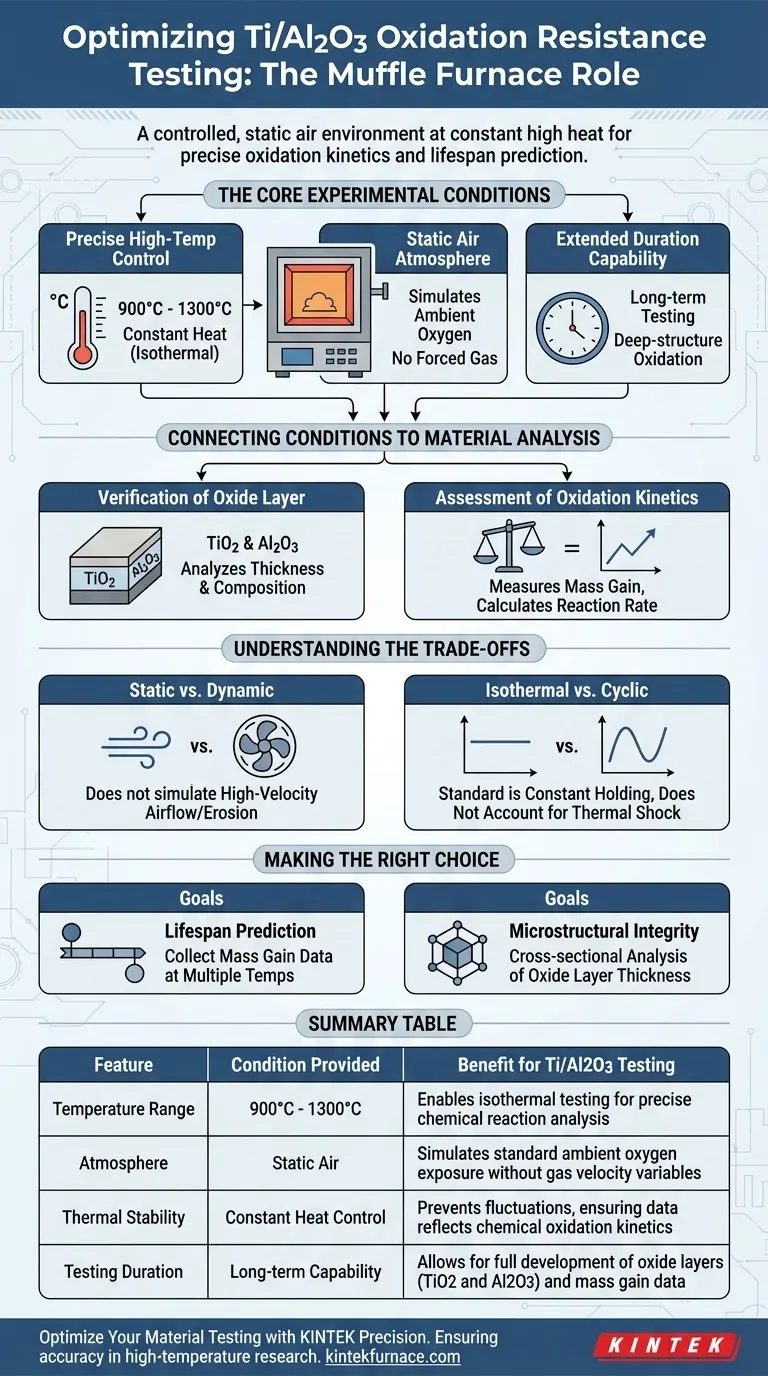

Les conditions expérimentales de base

Pour évaluer avec précision la résistance à l'oxydation, l'environnement de test doit être rigoureux et cohérent. L'étuve à moufle y parvient grâce à trois mécanismes spécifiques.

Contrôle précis des hautes températures

La fonction principale du four est d'atteindre et de maintenir des températures extrêmes, allant de 900°C à 1300°C.

Il ne s'agit pas simplement d'atteindre une température maximale ; l'équipement fournit une chaleur constante (conditions isothermes). Cette stabilité est essentielle pour garantir que tout changement dans le matériau est dû à l'oxydation chimique, et non aux fluctuations thermiques.

Atmosphère d'air statique

Contrairement aux équipements qui font circuler activement des gaz sur un échantillon, une étuve à moufle utilise généralement une atmosphère d'air statique.

Cette configuration simule un environnement de fonctionnement standard où le matériau est exposé à l'oxygène ambiant sous l'effet de la chaleur. Elle permet à l'oxygène de réagir naturellement avec le titane (Ti) et l'alumine (Al2O3) sans la variable de la vitesse forcée du gaz.

Capacité de durée prolongée

L'oxydation est un processus dépendant du temps. Le four est conçu pour maintenir ces hautes températures pendant des tests de longue durée.

Cela permet à la réaction de progresser complètement, passant des changements de surface initiaux à l'oxydation de la structure profonde.

Relier les conditions à l'analyse des matériaux

Les conditions fournies par l'étuve à moufle sont spécifiquement conçues pour générer des données mesurables concernant la dégradation du matériau.

Vérification de la composition de la couche d'oxyde

La chaleur élevée force la formation de couches d'oxyde, spécifiquement le dioxyde de titane (TiO2) et l'oxyde d'aluminium (Al2O3).

En contrôlant la température, les chercheurs peuvent analyser l'épaisseur et la microstructure de ces couches. Cela révèle à quel point le composite résiste à la pénétration de l'oxygène.

Évaluation de la cinétique d'oxydation

Comme l'environnement est stable, les chercheurs peuvent retirer périodiquement des échantillons pour mesurer les changements de poids.

Cela conduit à des données précises de gain de masse par oxydation. En traçant ce gain de masse au fil du temps, vous pouvez générer des courbes cinétiques qui décrivent mathématiquement la vitesse de dégradation du matériau.

Comprendre les compromis

Bien que l'étuve à moufle soit la norme pour les tests d'oxydation, il est important de reconnaître les limites de cette configuration expérimentale spécifique.

Limitations statiques vs dynamiques

L'étuve à moufle fournit un environnement statique. Elle ne simule pas un flux d'air à haute vitesse ou l'érosion, qui peuvent être présents dans des applications aérospatiales comme les turboréacteurs.

Si votre matériau est soumis à la "corrosion à chaud" (vitesse élevée + chaleur), les données de l'étuve à moufle peuvent sous-estimer le taux de dégradation.

Contraintes isothermes vs cycliques

Les tests standard en étuve à moufle se concentrent sur le maintien isotherme (constant).

Bien qu'utile pour la cinétique, cela ne tient pas automatiquement compte du choc thermique—les dommages causés par les cycles rapides de chauffage et de refroidissement. Si un cyclage thermique est requis, le protocole expérimental doit être ajusté manuellement pour inclure des intervalles de chauffage et de refroidissement.

Faire le bon choix pour votre objectif

Les données que vous extrayez d'une étuve à moufle dépendent de la manière dont vous alignez vos protocoles de test avec vos objectifs d'ingénierie ultimes.

- Si votre objectif principal est la prédiction de la durée de vie : Privilégiez la collecte de données de gain de masse par oxydation à plusieurs points de température (par exemple, 900°C et 1300°C) pour calculer les constantes de vitesse de réaction.

- Si votre objectif principal est l'intégrité microstructurale : Concentrez-vous sur l'analyse transversale de l'épaisseur de la couche d'oxyde (TiO2 vs Al2O3) pour déterminer si la couche protectrice d'alumine reste intacte.

En isolant le composite dans cet environnement stable à haute température, vous transformez les propriétés théoriques du matériau en données de performance vérifiées.

Tableau récapitulatif :

| Caractéristique | Condition fournie | Bénéfice pour les tests Ti/Al2O3 |

|---|---|---|

| Plage de température | 900°C à 1300°C | Permet les tests isothermes pour une analyse précise des réactions chimiques |

| Atmosphère | Air statique | Simule l'exposition standard à l'oxygène ambiant sans variables de vitesse de gaz |

| Stabilité thermique | Contrôle de chaleur constant | Prévient les fluctuations, garantissant que les données reflètent la cinétique d'oxydation chimique |

| Durée des tests | Capacité à long terme | Permet le développement complet des couches d'oxyde (TiO2 et Al2O3) et des données de gain de masse |

Optimisez vos tests de matériaux avec la précision KINTEK

Assurez-vous que votre recherche produit une cinétique d'oxydation précise et des prédictions de durée de vie fiables. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous personnalisables selon vos exigences spécifiques de laboratoire.

Que vous analysiez des composites Ti/Al2O3 ou que vous développiez des alliages de nouvelle génération, nos fours fournissent la stabilité thermique et le contrôle atmosphérique dont vous avez besoin.

Prêt à améliorer votre recherche à haute température ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température d'un four à moufle ? Un guide pour choisir la bonne plage pour votre laboratoire

- Quel est le rôle des fours à haute température dans le déliantage du verre imprimé en 3D ? Maîtriser le fondement de silice

- Quels sont les avantages d'utiliser un four à moufle ? Polyvalence, Chauffage Uniforme pour Votre Laboratoire

- Quelle est l'importance des fours électriques de type boîte dans la fusion des métaux ? Contrôle de précision pour la métallurgie à petite échelle

- Quel est le rôle spécifique d'un four à moufle de type boîte dans la trempe du Vanadis 60 ? Obtenir un contrôle précis du durcissement

- Qu'est-ce qu'un four à moufle et quelle gamme de températures peut-il atteindre ? Découvrez les solutions haute température

- Quels sont les noms alternatifs pour un four à moufle ? Découvrez les termes clés et les aperçus de conception

- Quelle est la fonction d'un four à moufle industriel dans la conversion de microalgues en nanomatériaux d'oxyde de cobalt ?