À la base, un four tubulaire compact est une version plus petite et plus économique d'un four tubulaire standard, spécialement conçue pour une utilisation sur paillasse dans les laboratoires. Bien qu'il partage la conception fondamentale du chauffage d'un tube cylindrique, ses caractéristiques déterminantes sont son empreinte physique réduite, des dimensions de tube de traitement plus petites (généralement 40 à 100 mm de diamètre et 200 à 600 mm de longueur chauffée) et l'accent mis sur l'efficacité pour les applications à plus petite échelle.

La distinction cruciale réside dans l'échelle et l'objectif. Un four tubulaire compact privilégie un faible encombrement, la rentabilité et un contrôle précis pour la recherche et le développement à l'échelle du laboratoire, tandis que d'autres types de fours sont construits pour des échantillons plus grands, des géométries de chauffage différentes ou des traitements continus à l'échelle industrielle.

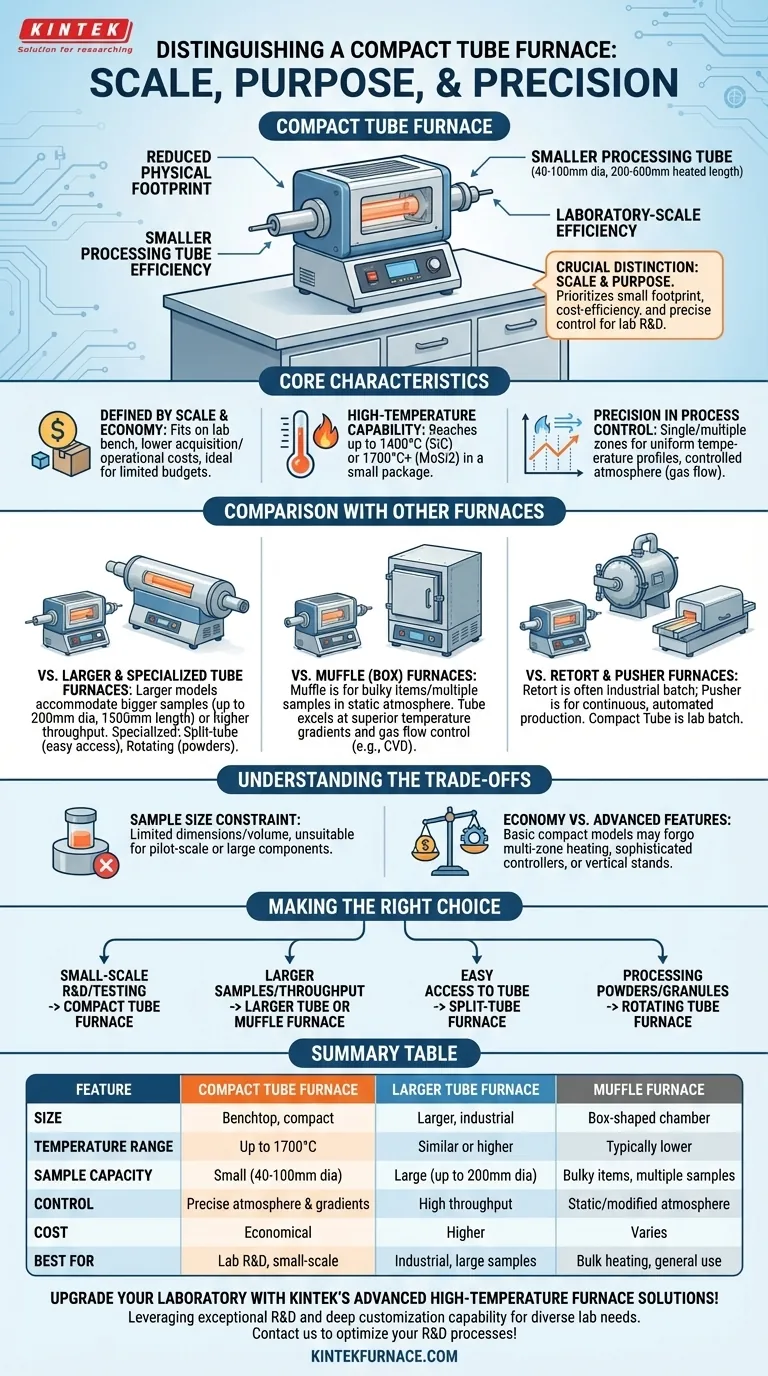

Caractéristiques principales d'un four tubulaire compact

Un four tubulaire compact n'est pas une version inférieure d'un four plus grand, mais plutôt un outil spécialisé conçu pour un environnement de travail spécifique. Ses caractéristiques sont optimisées pour les contraintes et les besoins d'un laboratoire moderne.

Défini par l'échelle et l'économie

Le terme « compact » fait directement référence à la taille physique du four. Ces unités sont conçues pour tenir sur une paillasse de laboratoire, minimisant l'espace qu'elles occupent.

Cette plus petite échelle se traduit souvent par des coûts d'acquisition et d'exploitation inférieurs, ce qui en fait un choix économique pour les universités, les startups ou les groupes de recherche disposant de budgets limités.

Capacité haute température dans un petit format

Malgré leur taille, les fours tubulaires compacts sont capables d'atteindre des températures très élevées. Ils utilisent souvent des tubes en alumine de haute pureté et des éléments chauffants avancés.

Les modèles équipés d'éléments en carbure de silicium (SiC) peuvent généralement atteindre jusqu'à 1400°C, tandis que ceux équipés d'éléments en disiliciure de molybdène (MoSi2) peuvent atteindre 1700°C ou plus, rivalisant avec les capacités de systèmes beaucoup plus grands.

Précision du contrôle de processus

Un avantage clé de la conception du four tubulaire, que les modèles compacts conservent, est la capacité de maintenir un contrôle précis sur l'environnement de l'échantillon.

Ils peuvent être configurés avec une ou plusieurs zones chauffées (par exemple, une, deux ou trois zones) pour créer un profil de température très uniforme sur la longueur de l'échantillon. Cette conception est également idéale pour contrôler l'atmosphère en faisant circuler des gaz spécifiques à travers le tube.

Comment les modèles compacts se comparent-ils aux autres fours

Comprendre le four tubulaire compact nécessite de le comparer non seulement à ses parents plus grands, mais aussi à des conceptions de fours fondamentalement différentes.

Comparé aux fours tubulaires plus grands et spécialisés

La principale différence entre un four tubulaire « compact » et un four tubulaire « standard » est la capacité d'échantillon. Les modèles plus grands présentent des longueurs chauffées allant jusqu'à 1500 mm et des diamètres allant jusqu'à 200 mm pour accueillir des échantillons plus grands ou un débit plus élevé.

D'autres fours tubulaires spécialisés offrent des avantages fonctionnels. Les fours à tube fendu peuvent être ouverts au milieu, permettant un placement facile du tube de processus, ce qui est utile si le tube comporte des dispositifs complexes à ses extrémités. Les fours à tube rotatif sont conçus pour faire culbuter les poudres et les granulés pendant le chauffage afin d'assurer un traitement uniforme.

Comparé aux fours à moufle (boîte)

C'est une distinction cruciale. Un four à moufle chauffe une chambre de forme cubique, ce qui le rend adapté au chauffage d'objets volumineux ou de plusieurs échantillons à la fois dans un environnement à atmosphère statique ou modifiée.

Un four tubulaire, en revanche, est conçu pour un contrôle supérieur des gradients de température et du flux de gaz. Sa géométrie tubulaire est parfaite pour des processus tels que le dépôt chimique en phase vapeur (CVD), le recuit ou la purification où une atmosphère contrôlée doit circuler directement sur l'échantillon.

Comparé aux fours à cornue et à poussoir

Un four à cornue utilise également une chambre scellée (la « cornue ») pour le traitement en atmosphère contrôlée, ce qui le rend fonctionnellement similaire à un four tubulaire mais souvent à une échelle plus grande et plus industrielle. Un four tubulaire peut être considéré comme un type spécifique de four à cornue.

Un four à poussoir est conçu pour une production continue et automatisée. Les matériaux sont « poussés » à travers les zones de chauffage, contrairement au traitement par lots typique d'un four tubulaire compact de laboratoire.

Comprendre les compromis

Choisir un four tubulaire compact implique d'équilibrer ses avantages par rapport à ses limites inhérentes.

La contrainte de la taille de l'échantillon

Le compromis le plus évident est la taille. Le plus petit diamètre et la plus petite longueur du tube limitent strictement les dimensions et le volume du matériau que vous pouvez traiter. Cela le rend inapproprié pour la production à l'échelle pilote ou les essais de gros composants.

Économie par rapport aux fonctionnalités avancées

Bien qu'économiques, les modèles compacts les plus basiques peuvent renoncer à des fonctionnalités présentes dans des systèmes plus avancés. Cela peut inclure un chauffage multi-zones pour une uniformité de température parfaite, des contrôleurs de température sophistiqués ou des supports intégrés pour un fonctionnement vertical.

Uniformité sur la longueur

L'obtention d'une zone chaude longue et très uniforme est fonction de la longueur chauffée du four et de son nombre de zones de chauffage. Bien qu'un four compact puisse avoir trois zones, la longueur absolue de cette zone uniforme sera plus courte que ce qui est réalisable dans un four plus grand conçu à cet effet.

Faire le bon choix pour votre application

La sélection de l'équipement de traitement thermique approprié dépend entièrement de vos objectifs spécifiques.

- Si votre objectif principal est la R&D à petite échelle ou les essais de matériaux : Un four tubulaire compact offre un excellent équilibre entre contrôle atmosphérique et thermique précis, capacité haute température et rentabilité.

- Si votre objectif principal est le traitement d'échantillons plus grands ou un débit plus élevé : Un four tubulaire standard plus grand ou un four à moufle/boîte est le choix nécessaire.

- Si votre objectif principal est un accès facile au tube de processus : Un four à tube fendu offre une commodité qu'un modèle compact standard ne peut égaler.

- Si votre objectif principal est de traiter uniformément des poudres ou des granulés : Un four à tube rotatif est l'outil spécialisé conçu pour cette tâche exacte.

En fin de compte, un four tubulaire compact est le choix définitif lorsque la précision et le contrôle doivent être atteints dans les contraintes spatiales et budgétaires d'un environnement de laboratoire.

Tableau récapitulatif :

| Caractéristique | Four tubulaire compact | Four tubulaire plus grand | Four à moufle |

|---|---|---|---|

| Taille | Banc de laboratoire, compact | Plus grand, industriel | Chambre de forme cubique |

| Plage de température | Jusqu'à 1700°C | Similaire ou plus élevée | Généralement plus basse |

| Capacité d'échantillon | Petite (40-100 mm de dia) | Grande (jusqu'à 200 mm de dia) | Objets volumineux, échantillons multiples |

| Contrôle | Atmosphère et gradients précis | Débit élevé | Atmosphère statique/modifiée |

| Coût | Économique | Plus élevé | Variable |

| Idéal pour | R&D en laboratoire, petite échelle | Industriel, grands échantillons | Chauffage en vrac, usage général |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des options sur mesure telles que des fours à moufle, tubulaires, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours tubulaires compacts peuvent optimiser vos processus de R&D !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat