En bref, les éléments chauffants en carbure de silicium (SiC) offrent des avantages de conception significatifs, centrés sur leur capacité à fonctionner à des températures extrêmement élevées, leur durabilité exceptionnelle et leur efficacité de chauffage rapide. Ces propriétés permettent des conceptions plus robustes, fiables et rentables dans les applications industrielles exigeantes, par rapport aux éléments métalliques traditionnels, qui faiblissent dans des conditions similaires.

L'avantage principal du SiC n'est pas seulement sa capacité à haute température, mais sa stabilité matérielle fondamentale. Cette stabilité se traduit directement par une durée de vie plus longue, un traitement plus rapide et une plus grande liberté de conception, ce qui en fait le choix supérieur pour les applications où la fiabilité et l'efficacité sont non négociables.

Débloquer les opérations à haute température

L'avantage le plus reconnu du SiC est sa capacité à fonctionner dans des environnements où les éléments conventionnels échoueraient. Cette capacité est ancrée dans ses propriétés matérielles uniques.

Dépasser les limites des éléments métalliques

Le carbure de silicium peut fonctionner à des températures de four bien plus élevées que même les meilleurs alliages métalliques comme le Kanthal (FeCrAl) ou le Nichrome (NiCr). Cela ouvre des processus qui ne sont tout simplement pas réalisables avec des chauffages métalliques.

Assurer l'uniformité thermique

Le SiC possède une excellente conductivité thermique. Cela garantit que la chaleur est transférée efficacement et uniformément dans un four ou un four de potier, ce qui est essentiel pour la qualité des processus dans des applications comme la fabrication de semi-conducteurs, le traitement du verre et le traitement thermique des métaux.

Résister aux chocs thermiques

Un faible coefficient de dilatation thermique signifie que les éléments en SiC ne se dilatent ou ne se contractent pas drastiquement avec les changements de température. Ceci, combiné à leur haute résistance mécanique, les rend très résistants aux chocs thermiques — la contrainte qui provoque des fissures lors de cycles de chauffage ou de refroidissement rapides.

Concevoir pour la longévité et la réduction des temps d'arrêt

La durée de vie opérationnelle d'un élément est un facteur de conception critique, impactant directement les calendriers de maintenance, les temps d'arrêt et le coût total de possession. Le SiC est conçu pour la durabilité.

Résistance supérieure à l'oxydation et aux produits chimiques

À haute température, les éléments sont constamment attaqués par l'oxygène atmosphérique et les produits chimiques de processus. Le SiC forme naturellement une couche protectrice et non conductrice de dioxyde de silicium (SiO₂) à sa surface, ce qui inhibe l'oxydation et la corrosion supplémentaires, prolongeant considérablement sa durée de vie.

Haute résistance mécanique

Contrairement aux éléments métalliques qui peuvent s'affaisser, s'étirer ou devenir cassants avec le temps à haute température (un phénomène connu sous le nom de "fluage"), le SiC maintient sa rigidité et sa forme. Cette intégrité structurelle réduit le besoin de structures de support complexes et minimise le risque de défaillance des éléments et de contact avec le produit.

Propriétés de sécurité inhérentes

En tant que matériau céramique, le SiC est un excellent isolant électrique à température ambiante et possède des propriétés ininflammables. Cela réduit intrinsèquement le risque de courts-circuits électriques et de risques d'incendie, contribuant à un environnement opérationnel plus sûr.

Comprendre les compromis

Aucun matériau n'est sans ses considérations. Une analyse objective nécessite de comprendre l'image complète.

Investissement initial plus élevé

Les éléments chauffants en SiC ont généralement un coût initial plus élevé que leurs homologues métalliques. La décision d'utiliser le SiC est donc une évaluation du coût total de possession, pesant le prix initial par rapport à une durée de vie plus longue, une consommation d'énergie réduite et moins de temps d'arrêt.

Fragilité par rapport aux métaux

Bien que mécaniquement solide, le SiC est une céramique et est donc fragile. Il peut se fracturer suite à des impacts mécaniques brusques pendant l'expédition, l'installation ou la maintenance. Cela nécessite des procédures de manipulation plus prudentes qu'avec les éléments métalliques ductiles.

Augmentation de la résistance au fil du temps (vieillissement)

Lorsque les éléments en SiC fonctionnent, leur résistance électrique augmente progressivement. Ce processus de "vieillissement" est une caractéristique normale. Cependant, il nécessite un système de contrôle de puissance (généralement utilisant des SCR) capable d'ajuster la tension pour maintenir une puissance de sortie constante, ajoutant une couche de complexité à la conception du système de contrôle.

Faire le bon choix pour votre application

Le choix de votre élément chauffant doit être dicté par les exigences spécifiques de votre processus.

- Si votre objectif principal est la température maximale et la vitesse de processus : Le SiC est le choix définitif pour les applications fonctionnant au-dessus de 1250°C (2280°F) ou celles nécessitant des cycles de chauffage très rapides.

- Si votre objectif principal est la fiabilité dans des environnements difficiles : La résistance du SiC à l'oxydation et aux attaques chimiques le rend idéal pour les fours avec des atmosphères agressives ou des cycles thermiques fréquents.

- Si votre objectif principal est de minimiser le coût initial du capital : Pour les applications à basse température (inférieures à 1200°C) sans produits chimiques agressifs, les éléments métalliques traditionnels peuvent rester un choix initial plus rentable.

En fin de compte, choisir le SiC est un investissement dans la stabilité opérationnelle, la performance à long terme et une efficacité de processus supérieure.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Fonctionnement à haute température | Dépasse les limites des éléments métalliques, idéal pour les processus au-dessus de 1250°C |

| Uniformité thermique | Excellente conductivité assurant une distribution uniforme de la chaleur |

| Résistance aux chocs thermiques | Faible dilatation et haute résistance préviennent les fissures |

| Longévité | La résistance à l'oxydation et aux produits chimiques prolonge la durée de vie |

| Résistance mécanique | Maintient la forme, réduisant l'affaissement et les risques de défaillance |

| Sécurité | Isolation électrique et propriétés ininflammables |

| Considérations | Coût initial plus élevé, fragilité, vieillissement de la résistance |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des éléments chauffants en SiC et des fours sur mesure tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus !

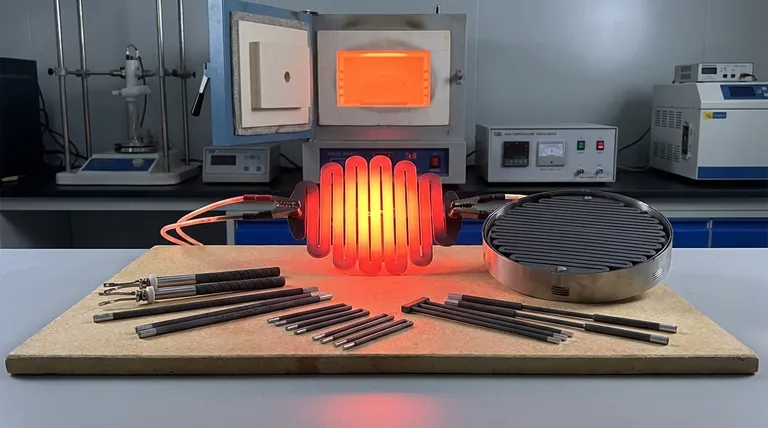

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie