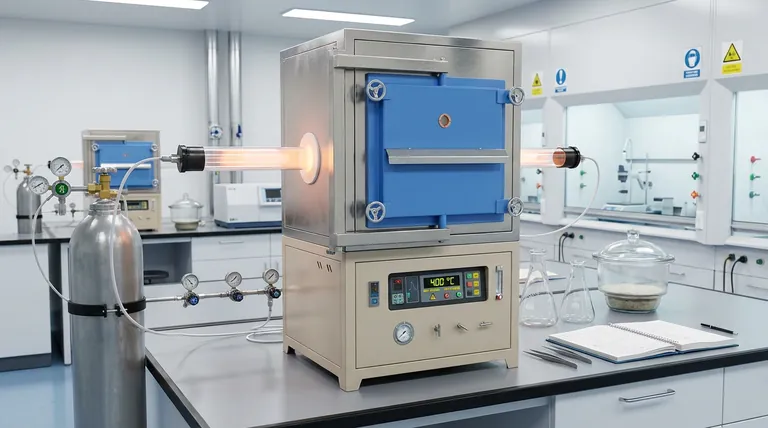

Pour traiter avec succès les précurseurs de polyimide, un four tubulaire doit fournir une atmosphère protectrice d'azote strictement contrôlée et un chauffage programmé de haute précision spécifiquement entre 350 °C et 450 °C. Ces conditions sont non négociables pour induire les changements chimiques requis pour créer des membranes TR-PBO (polybenzoxazole réarrangé thermiquement) de haute qualité.

La fonction principale du four tubulaire n'est pas simplement de chauffer le matériau, mais d'induire une cyclodécarboxylation intramoléculaire irréversible. En contrôlant strictement le profil thermique et l'environnement, le four permet une régulation précise de la distribution du volume libre, ce qui définit finalement les performances de la membrane.

La nécessité du contrôle de l'atmosphère

Prévenir la dégradation du matériau

Le traitement thermique des précurseurs de polyimide nécessite des températures élevées qui détruiraient normalement les matériaux organiques.

Un four tubulaire répond à ce besoin en fournissant une atmosphère protectrice d'azote scellée et strictement contrôlée.

Assurer la spécificité chimique

En éliminant l'oxygène, le four garantit que l'énergie appliquée favorise la réaction de réarrangement spécifique plutôt que la combustion ou l'oxydation.

Cet environnement protecteur est essentiel pour maintenir l'intégrité du squelette carboné pendant le processus de transformation.

Chauffage de précision et ingénierie structurelle

Favoriser la réaction TR

La conversion en TR-PBO est un processus chimique appelé réarrangement thermique (TR).

Cette réaction repose sur une fenêtre de température spécifique, généralement comprise entre 350 °C et 450 °C.

Le four tubulaire utilise un chauffage programmé de haute précision pour atteindre et maintenir ces températures, garantissant que le précurseur subit les changements irréversibles nécessaires.

Réguler le volume libre

Les propriétés physiques de la membrane finale dépendent fortement de la manière dont la chaleur est répartie.

La distribution précise de la chaleur du four permet une régulation précise de la distribution du volume libre au sein de la membrane.

Ce "volume libre" fait référence aux vides microscopiques créés lorsque des groupes (comme le CO2) sont retirés de la chaîne polymère, ce qui est essentiel pour les capacités de filtration de la membrane.

Comprendre les compromis

Le risque d'irréversibilité

Le processus induit par le four tubulaire — la cyclodécarboxylation intramoléculaire — est irréversible.

Étant donné que la structure chimique est modifiée de manière permanente, il n'y a pas de place pour l'erreur dans le programme de chauffage.

Sensibilité aux fluctuations thermiques

Bien que le four vise la précision, le matériau est très sensible aux déviations.

Si la température est trop basse (inférieure à 350 °C), le réarrangement ne se produira pas efficacement ; s'il est incontrôlé ou excessif, il peut compromettre la stabilité mécanique de la membrane.

Obtenir des propriétés de membrane optimales

Si votre objectif principal est la conversion chimique :

- Assurez-vous que le four maintient une plage stricte de 350 °C à 450 °C pour garantir la cyclodécarboxylation complète des polyimides ortho-substitués.

Si votre objectif principal est la structure des pores :

- Privilégiez la précision de la rampe de chauffage programmée, car cela dicte la distribution du volume libre et la perméabilité finale de la membrane.

Le succès de la fabrication de membranes TR-PBO repose entièrement sur la stabilité rigoureuse de l'environnement thermique et atmosphérique fourni par le four.

Tableau récapitulatif :

| Condition critique | Exigence | Objectif dans la fabrication de TR-PBO |

|---|---|---|

| Atmosphère | Azote scellé (sans O2) | Prévient l'oxydation ; assure la spécificité chimique |

| Plage de température | 350 °C – 450 °C | Favorise la cyclodécarboxylation intramoléculaire irréversible |

| Contrôle du chauffage | Rampe programmée de haute précision | Régule la distribution du volume libre et la structure des pores |

| Nature du processus | Réaction irréversible | Modification structurelle permanente du squelette carboné |

Optimisez votre recherche sur les membranes avec la précision KINTEK

Ne laissez pas les fluctuations thermiques compromettre l'intégrité de votre matériau. KINTEK fournit des systèmes de four tubulaire, sous vide et CVD leaders de l'industrie, conçus pour répondre aux exigences rigoureuses du traitement des précurseurs de polyimide. Soutenus par une R&D et une fabrication expertes, nos fours haute température de laboratoire sont entièrement personnalisables pour garantir que vos membranes TR-PBO atteignent une perméabilité et une précision structurelle optimales.

Prêt à améliorer votre traitement thermique ? Contactez-nous dès aujourd'hui pour une solution personnalisée !

Références

- Mario Rojas-Rodríguez, Carla Aguilar‐Lugo. Thermally Rearranged (TR) Polybenzoxazoles from <i>o</i>-Substituted Precursor Polyimides with Phenyl Pendant Groups: Synthesis, Properties, and Thermal Rearrangement Conditions. DOI: 10.1021/acs.macromol.4c00169

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four tubulaire ? Obtenez un contrôle thermique précis pour votre laboratoire

- Comment un four tubulaire à haute température contribue-t-il à la performance des réseaux de nanofils de carbone ? Améliorer la performance des électrodes

- Quels sont les différents types de fours tubulaires ? Choisissez celui qui convient à votre laboratoire

- En quoi un four tubulaire horizontal diffère-t-il d'un four tubulaire vertical ? Choisissez le bon four pour votre laboratoire

- Quelles sont les configurations possibles des sections chauffées dans un four tubulaire à haute température ? Choisissez la configuration adaptée à votre processus

- Est-il sûr d'utiliser un four à tubes de quartz à des températures élevées ?Conseils de sécurité essentiels pour un fonctionnement fiable

- Quels sont les avantages d'un four tubulaire à une zone pour la synthèse de MoS2 ? Assurer l'uniformité et la répétabilité

- Quelles sont les principales caractéristiques d'un four tubulaire fendu (zone unique) ? Accès facile et chauffage uniforme