Les fours à moufle fonctionnent comme des outils de simulation de précision qui offrent un contrôle de température exact et programmable pour réguler les vitesses de refroidissement des échantillons d'acier. De manière cruciale, ils facilitent l'introduction de mélanges d'air ou d'air/vapeur d'eau, permettant aux chercheurs de reproduire les conditions environnementales spécifiques et les réactions d'oxydation caractéristiques de la coulée continue industrielle.

En permettant le contrôle simultané des vitesses de refroidissement et des atmosphères oxydantes, les fours à moufle permettent une reproduction précise des couches d'oxyde de surface et de la croissance des grains d'austénite, qui sont essentielles pour comprendre les mécanismes d'initiation des fissures dans l'acier.

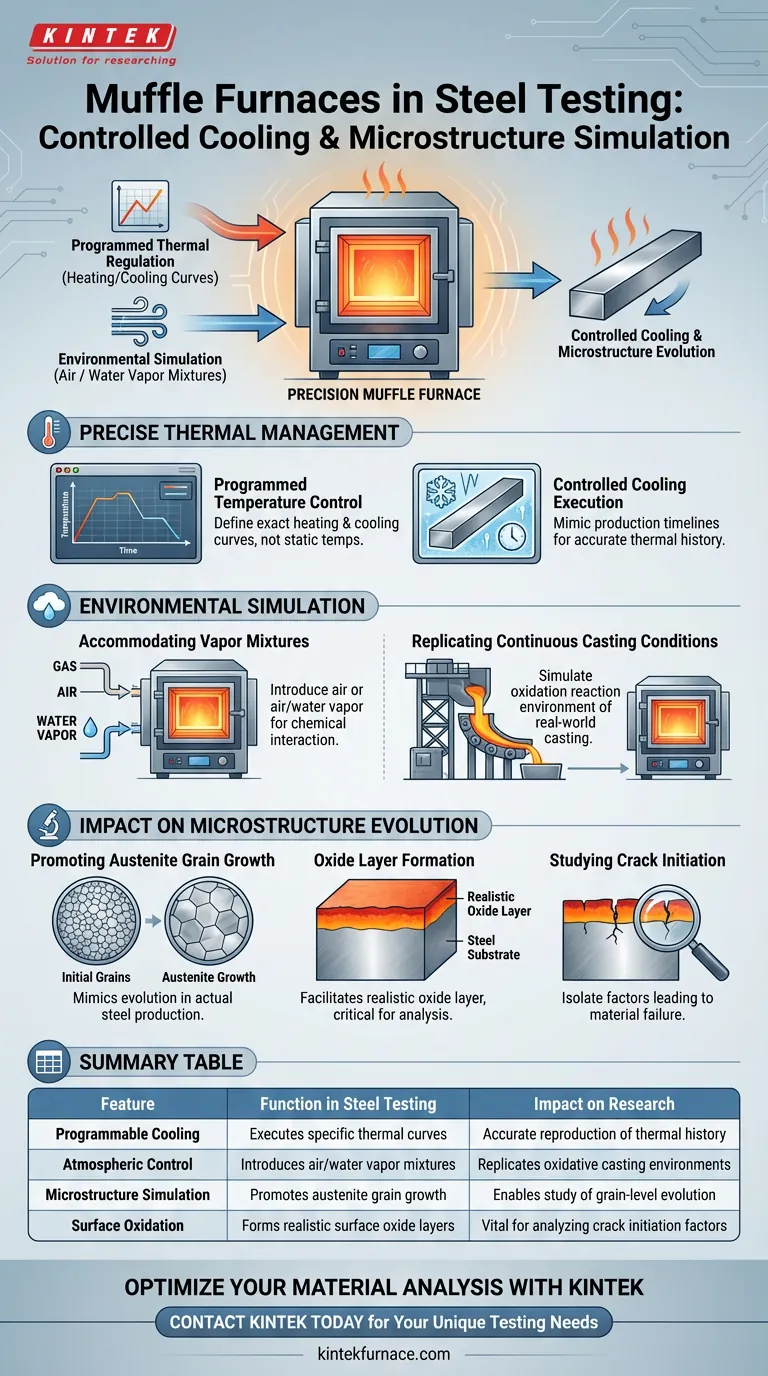

Gestion Thermique de Précision

Contrôle de Température Programmée

La fonction principale d'un four à moufle dans ce contexte est la régulation thermique programmable.

Cette fonctionnalité permet aux opérateurs de définir des courbes de chauffage et de refroidissement exactes plutôt que de se fier à des températures statiques.

Exécution Contrôlée du Refroidissement

Pendant la phase de test, le four exécute des protocoles de refroidissement spécifiques pour imiter les délais de production.

Cela garantit que l'échantillon subit l'historique thermique exact requis pour étudier avec précision l'évolution de la microstructure.

Simulation Environnementale

Adaptation aux Mélanges de Vapeur

Un avantage distinct des fours à moufle est leur capacité à accueillir des mélanges d'air ou d'air/vapeur d'eau dans la chambre de chauffage.

Cette capacité est vitale pour créer un environnement qui s'étend au-delà du simple traitement thermique pour inclure l'interaction chimique.

Reproduction des Conditions de Coulée Continue

L'introduction de ces mélanges gazeux spécifiques permet au four de simuler l'environnement de réaction d'oxydation trouvé dans les processus de coulée continue réels.

Cette fidélité à l'environnement de production garantit que les résultats de laboratoire sont applicables aux scénarios de fabrication du monde réel.

Impact sur l'Évolution de la Microstructure

Promotion de la Croissance des Grains d'Austénite

La combinaison spécifique de chaleur et d'atmosphère fournie par le four favorise la croissance des grains d'austénite à la surface de l'échantillon.

Ce changement microstructural imite l'évolution qui se produit pendant la production réelle de l'acier.

Formation de Couches d'Oxyde

La présence contrôlée d'air et de vapeur d'eau facilite la formation d'une couche d'oxyde réaliste sur la surface de l'acier.

La reproduction de cette couche est essentielle, car un environnement stérile ou sous vide ne produirait pas les mêmes caractéristiques de surface.

Étude de l'Initiation des Fissures

L'objectif ultime de ces fonctions combinées est de permettre l'étude de la manière dont la couche d'oxyde influence l'initiation des fissures.

En reproduisant les conditions de surface exactes de la production, les chercheurs peuvent isoler les facteurs menant à la défaillance du matériau.

Comprendre les Exigences de Simulation

La Nécessité du Contrôle Atmosphérique

Pour étudier avec précision les fissures de surface, le contrôle de la température seul est insuffisant.

Il faut utiliser un four capable de maintenir l'atmosphère oxydante correcte pour générer des données valides concernant l'intégrité de la surface.

Corrélation avec la Réalité

La validité des résultats des tests dépend fortement de la capacité du four à correspondre à l'environnement de coulée continue.

Toute déviation dans le mélange de vapeur ou le profil de refroidissement peut entraîner des microstructures qui ne reflètent pas les résultats de production réels.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner le protocole de test approprié, alignez les capacités du four avec vos objectifs de recherche spécifiques :

- Si votre objectif principal est de reproduire les conditions industrielles : Assurez-vous que le four est programmé pour utiliser des mélanges air/vapeur d'eau qui imitent l'environnement d'oxydation de la coulée continue.

- Si votre objectif principal est d'analyser les mécanismes de défaillance : Privilégiez la simulation de la formation de la couche d'oxyde, car c'est le facteur critique influençant l'initiation des fissures de surface.

L'exploitation des doubles capacités de programmation thermique et de contrôle atmosphérique offre un aperçu plus précis du comportement de l'acier pendant le processus de fabrication.

Tableau Récapitulatif :

| Caractéristique | Fonction dans les Essais sur l'Acier | Impact sur la Recherche |

|---|---|---|

| Refroidissement Programmable | Exécute des courbes thermiques spécifiques | Reproduction précise de l'historique thermique |

| Contrôle Atmosphérique | Introduit des mélanges air/vapeur d'eau | Reproduction des environnements de coulée oxydants |

| Simulation de Microstructure | Favorise la croissance des grains d'austénite | Permet l'étude de l'évolution au niveau des grains |

| Oxydation de Surface | Forme des couches d'oxyde de surface réalistes | Essentiel pour l'analyse des facteurs d'initiation des fissures |

Optimisez Votre Analyse de Matériaux avec KINTEK

Assurez-vous que votre recherche donne des résultats valides et prêts pour la production en tirant parti des solutions thermiques avancées de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière d'atmosphère oxydante et de vitesse de refroidissement.

Que vous simuliez la coulée continue ou que vous étudiiez les mécanismes de défaillance des matériaux, nos fours de laboratoire haute température offrent le contrôle dont vous avez besoin pour réussir. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de test uniques.

Guide Visuel

Références

- Investigation on the Susceptibility to Surface Crack Formation in Continuous Casting by a New In Situ Bending Test. DOI: 10.1007/s11663-025-03649-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Combien de temps faut-il à un four à moufle pour atteindre sa température maximale ? Optimisez le processus de chauffe de votre laboratoire.

- Comment un four à moufle à commande programmée assure-t-il les performances du film polyimide BAF ? Maîtriser le contrôle de l'imidisation thermique

- Quel rôle joue un four à moufle dans la carbonisation à 600°C des coquilles de palme ? Obtenez du charbon actif haute performance

- Quelle étape clé un four à moufle effectue-t-il dans la détermination de la teneur en minéraux dans les larves de Tenebrio molitor ?

- Quels sont les principaux objectifs du processus lors de l'utilisation d'un four à moufle de laboratoire à haute température pour le traitement des précurseurs ?

- Quelles sont les différences de coût entre les fours à moufle industriels et les étuves de séchage ? Comprendre l'écart de prix et choisir judicieusement

- Comment un four à moufle de laboratoire contribue-t-il au traitement thermique multi-étapes de l'oxyde de cobalt mésoporeux (Co3O4) ?

- Quel est le rôle principal d'un four à moufle dans la synthèse de Fe3O4/C ? Optimisez votre processus de torréfaction de magnétisation