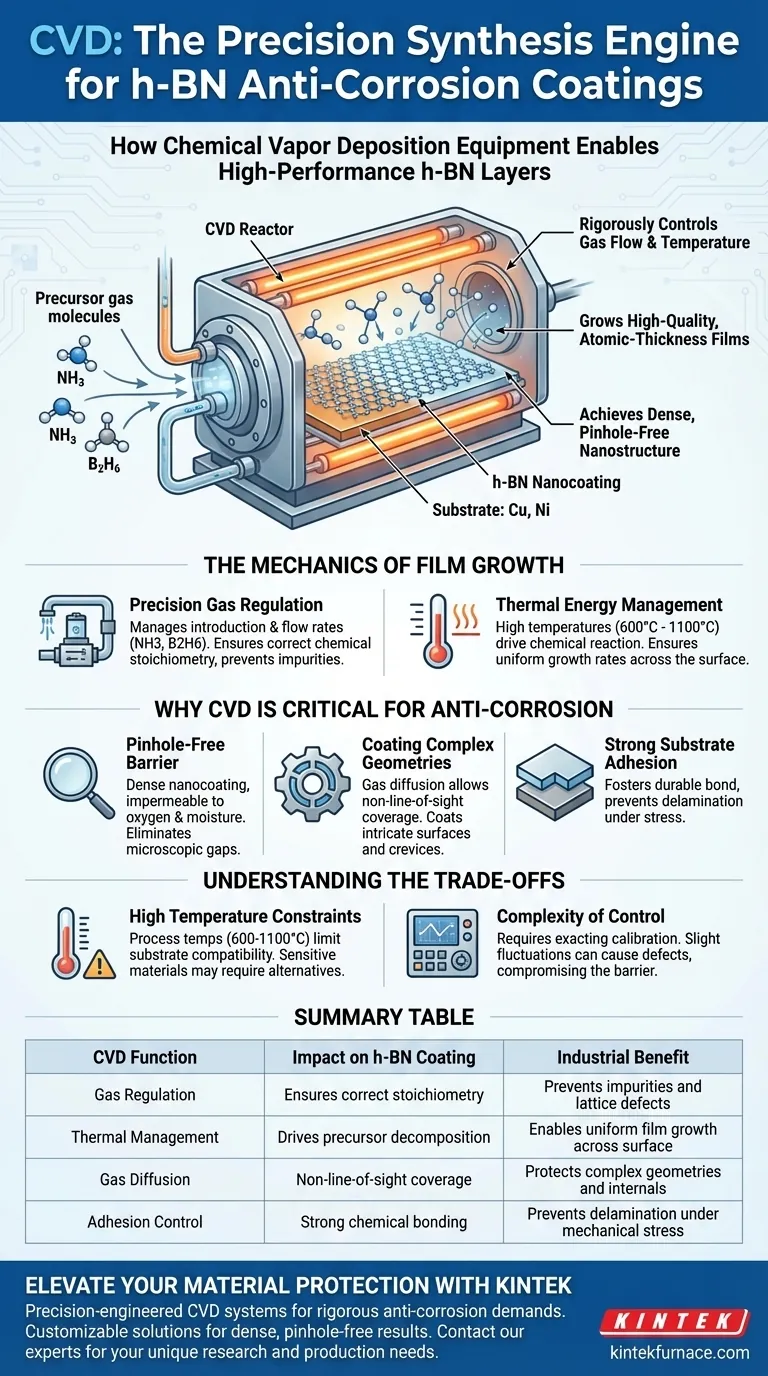

L'équipement de dépôt chimique en phase vapeur (CVD) fonctionne comme le moteur de synthèse de précision nécessaire pour générer des revêtements de nitrure de bore hexagonal (h-BN) haute performance. Son rôle principal est de contrôler rigoureusement le flux de gaz précurseurs spécifiques et les températures de réaction pour faire croître des films de haute qualité d'épaisseur atomique directement sur les substrats métalliques. Ce niveau de contrôle est le seul moyen d'obtenir la nanostructure dense et sans trous d'épingle nécessaire au h-BN pour servir de barrière anti-corrosion efficace.

La valeur fondamentale de l'équipement CVD réside dans sa capacité à fabriquer des couches de h-BN continues et imperméables en orchestrant la dynamique des gaz et l'énergie thermique. Ce processus élimine les défauts microscopiques, libérant la résistance inhérente à l'oxydation et l'inertie chimique du matériau.

La mécanique de la croissance des films

Régulation précise des gaz

L'équipement gère l'introduction et les débits de gaz précurseurs spécifiques, généralement l'ammoniac et le diborane.

En ajustant finement ces entrées, le système garantit la stœchiométrie chimique correcte pour former le réseau h-BN. Cela évite les impuretés qui pourraient compromettre l'intégrité du revêtement.

Gestion de l'énergie thermique

Les systèmes CVD utilisent des températures élevées pour piloter la réaction chimique nécessaire à la croissance du film.

Cette énergie thermique décompose les gaz précurseurs, permettant aux atomes de bore et d'azote de se déposer et de se lier au substrat. L'équipement maintient ces températures pour assurer des taux de croissance uniformes sur toute la surface.

Pourquoi le CVD est essentiel pour l'anti-corrosion

Création d'une barrière sans trous d'épingle

Pour qu'un revêtement empêche la corrosion, il doit être imperméable à l'oxygène et à l'humidité.

Le CVD permet la préparation de nanorevêtements denses exempts de "trous d'épingle" ou de vides microscopiques. Cette structure continue permet au h-BN d'utiliser pleinement ses propriétés de barrière et sa résistance à l'oxydation.

Revêtement de géométries complexes

Contrairement aux méthodes d'application physique qui nécessitent une ligne de vue directe, le CVD repose sur la diffusion des gaz.

Cela permet à l'équipement de revêtir des surfaces complexes, des géométries internes et des zones de joint difficiles d'accès. Le gaz pénètre dans chaque crevasse, assurant une protection complète quelle que soit la forme de la pièce.

Forte adhérence au substrat

Le processus CVD favorise une liaison solide et durable entre le film h-BN et le substrat métallique.

Cela empêche le revêtement de se décoller sous contrainte, garantissant qu'il reste intact même dans des environnements à forte contrainte. Les substrats courants pour ce processus comprennent le cuivre et le nickel.

Comprendre les compromis

Contraintes de haute température

Les processus CVD thermiques standard nécessitent généralement des températures allant de 600°C à 1100°C pour décomposer efficacement les gaz précurseurs.

Cette exigence thermique élevée limite les types de substrats qui peuvent être revêtus sans subir de dommages. Les matériaux sensibles à la chaleur élevée peuvent nécessiter des variations spécialisées du processus CVD ou des méthodes de revêtement alternatives.

Complexité du contrôle

Atteindre un état "sans trous d'épingle" n'est pas automatique ; cela nécessite un calibrage exact de l'équipement.

Si les débits de gaz ou les températures fluctuent même légèrement, le film résultant peut présenter des défauts. Ces imperfections compromettent la barrière anti-corrosion, rendant le revêtement inefficace.

Faire le bon choix pour votre objectif

Lors de l'évaluation du CVD pour les applications h-BN, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est l'intégrité absolue de la barrière : Privilégiez les équipements dotés d'un contrôle de débit avancé pour garantir que le film est dense et sans trous d'épingle.

- Si votre objectif principal est la géométrie complexe des pièces : Tirez parti de la nature non-ligne-de-vue du CVD pour protéger les surfaces internes et les détails complexes que les sprays ne peuvent pas atteindre.

- Si votre objectif principal est la compatibilité du substrat : Vérifiez que votre métal de base peut résister aux températures de processus de 600°C à 1100°C requises pour le CVD thermique.

En fin de compte, l'équipement CVD comble le fossé entre le potentiel chimique brut et un bouclier protecteur pratique de qualité industrielle.

Tableau récapitulatif :

| Fonction CVD | Impact sur le revêtement h-BN | Avantage industriel |

|---|---|---|

| Régulation des gaz | Assure la stœchiométrie correcte | Prévient les impuretés et les défauts de réseau |

| Gestion thermique | Pilote la décomposition des précurseurs | Permet une croissance uniforme du film sur la surface |

| Diffusion des gaz | Couverture non-ligne-de-vue | Protège les géométries complexes et les internes |

| Contrôle de l'adhérence | Liaison chimique solide | Prévient le décollement sous contrainte mécanique |

Améliorez votre protection matérielle avec KINTEK

Libérez tout le potentiel des revêtements en nitrure de bore hexagonal avec les systèmes CVD conçus avec précision de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes CVD, des fours Muffle, tubulaires et sous vide haute performance spécialement conçus pour répondre aux exigences rigoureuses des applications anti-corrosion. Que vous revêtiez des géométries complexes ou que vous ayez besoin d'une intégrité de barrière absolue, nos solutions personnalisables de haute température pour laboratoire garantissent des résultats denses et sans trous d'épingle à chaque fois.

Prêt à optimiser votre synthèse de couches minces ? Contactez nos experts techniques dès aujourd'hui pour trouver le système parfait pour vos besoins uniques de recherche et de production.

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la croissance des films de CsPbBr3 ? Maîtriser la précision monocristalline.

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quelle est son application industrielle principale ? Découvrez les films minces de précision pour l'électronique

- Importance du positionnement du bateau en quartz dans la croissance CVD du bêta-Cu2-xSe : Obtenir une pureté de phase précise

- Quel rôle joue un système CVD de qualité industrielle dans les superalliages à base de nickel ? Amélioration de la durabilité grâce à un revêtement précis

- Quels sont les avantages du processus d'utilisation d'un système CVD pour le NH4I ? Améliorer les performances du catalyseur par gravure in-situ

- Quel rôle les fours CVD jouent-ils dans l'industrie des semi-conducteurs ? Essentiel pour le dépôt précis de couches minces dans la fabrication de puces

- Quels sont les avantages des méthodes CVD par rapport aux méthodes de poudre pour les catalyseurs ? Développement d'électrodes sans liant et haute performance.

- Qu'est-ce qu'un four tubulaire CVD et quelle est sa fonction première ? | Le traitement thermique de précision expliqué