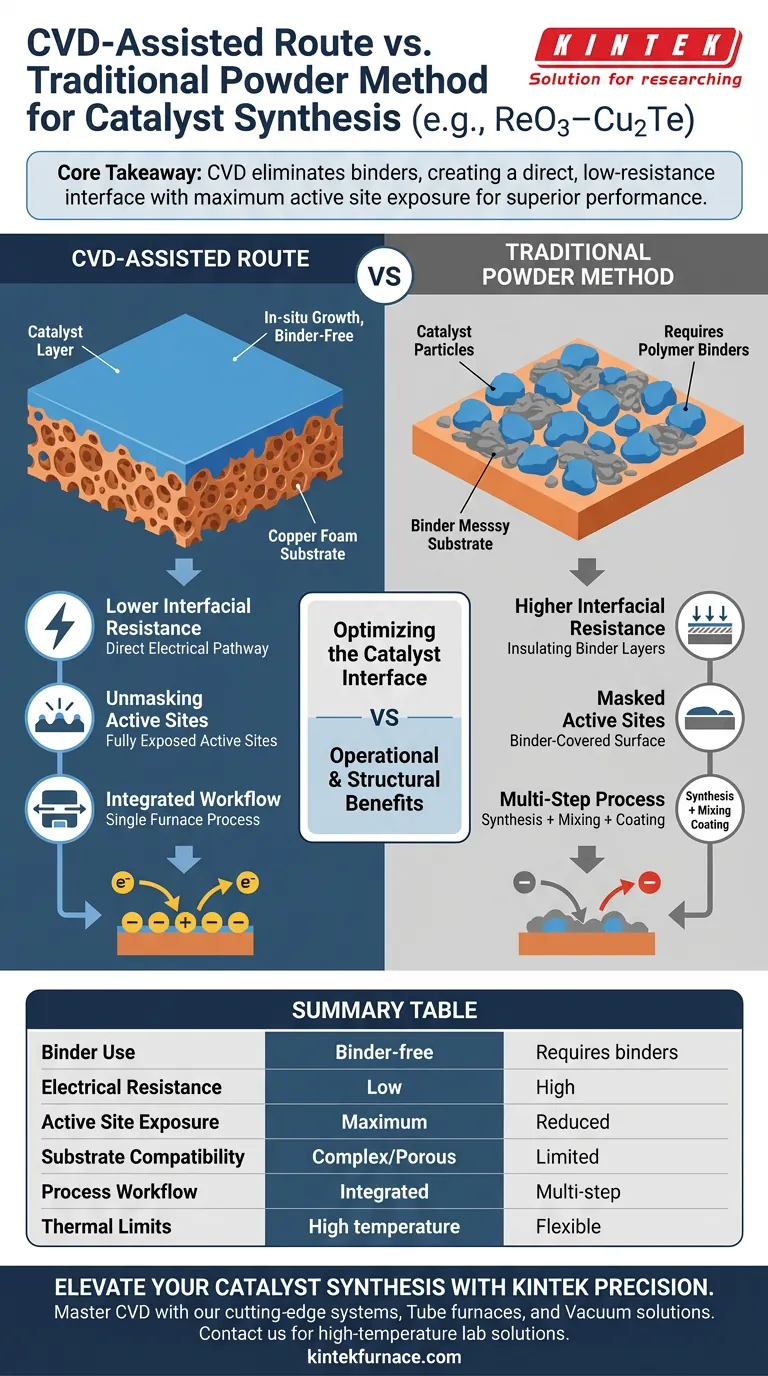

L'avantage principal de la voie assistée par dépôt chimique en phase vapeur (CVD) est sa capacité à faciliter la croissance *in-situ* des matériaux catalytiques directement sur des substrats conducteurs, tels que la mousse de cuivre. Contrairement aux méthodes traditionnelles, cette approche élimine complètement le besoin de liants polymères pour adhérer le catalyseur à l'électrode.

Message clé : Les méthodes traditionnelles de poudre reposent sur des liants qui isolent par inadvertance le catalyseur et bloquent l'activité. La voie CVD résout ce problème en créant une interface directe sans liant, ce qui réduit considérablement la résistance et maximise l'exposition des sites actifs pour des performances électrochimiques supérieures.

Optimisation de l'interface du catalyseur

La différence la plus critique entre la voie CVD et la méthode de poudre réside dans la manière dont le catalyseur interagit avec le collecteur de courant.

Élimination des liants

Dans la méthode traditionnelle de poudre, la synthèse du matériau n'est que la moitié du travail. Pour créer une électrode fonctionnelle, il faut mélanger la poudre de catalyseur avec un liant pour qu'elle adhère au substrat.

Le processus CVD contourne entièrement cette étape. Il fait croître le matériau directement sur le substrat (comme la mousse de cuivre), créant une connexion physique robuste sans couches adhésives distinctes.

Faible résistance interfaciale

Les liants sont souvent électriquement isolants ou peu conducteurs. Lorsqu'ils sont utilisés pour enrober les catalyseurs, ils introduisent une résistance inutile entre le catalyseur et le collecteur de courant.

En éliminant le liant, la voie CVD assure une voie électrique directe. Cette réduction de la résistance interfaciale améliore l'efficacité du transfert de charge entre le catalyseur et l'électrolyte.

Démasquage des sites actifs

Un inconvénient majeur de la méthode de poudre est que le liant peut recouvrir physiquement la surface des particules de catalyseur. Cet effet de "masquage" rend les sites actifs potentiels inutiles.

La CVD facilite l'exposition de la surface vierge du catalyseur. Cela garantit que le nombre maximum de sites actifs est disponible pour les réactions, améliorant directement l'activité dans des applications telles que la réaction d'évolution de l'hydrogène (HER).

Avantages opérationnels et structurels

Au-delà de l'interface microscopique, la voie CVD offre des avantages distincts en termes d'efficacité du processus et de qualité du matériau.

Flux de travail intégré

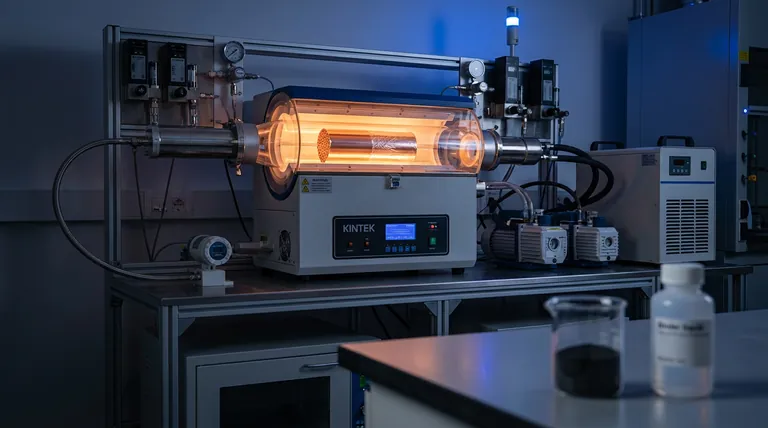

Un système CVD à four tubulaire peut rationaliser le processus de synthèse en intégrant le recuit et la croissance dans un seul flux de travail.

Cela élimine le besoin de transferts d'échantillons intermédiaires ou d'équipements complexes sous vide poussé. Il réduit la complexité opérationnelle tout en permettant la production de revêtements de haute pureté.

Revêtement de géométries complexes

Le processus CVD est une technique "sans ligne de visée". Cela signifie que les précurseurs en phase gazeuse peuvent pénétrer et revêtir des formes complexes et irrégulières.

Ceci est particulièrement précieux lors de l'utilisation de substrats poreux comme la mousse de cuivre. La CVD assure un revêtement uniforme, même sur les surfaces internes que les méthodes de revêtement physique traditionnelles pourraient manquer.

Comprendre les compromis

Pour prendre une décision objective, il faut reconnaître les contraintes de l'approche CVD par rapport à la méthode de poudre.

Contraintes thermiques

La CVD nécessite généralement des températures élevées pour décomposer les précurseurs et faire croître les cristaux. Cela limite le choix du substrat aux matériaux capables de supporter ces conditions thermiques sans se dégrader.

Dépendance à l'équipement

Bien que la CVD élimine l'étape de "mélange de liant", elle introduit une dépendance à des équipements spécialisés (fours et régulateurs de débit de gaz). La méthode de poudre, en revanche, est généralement plus flexible en ce qui concerne le matériel requis pour la synthèse initiale.

Faire le bon choix pour votre objectif

Le choix entre la CVD et la méthode de poudre dépend de vos exigences de performance spécifiques et des limitations du substrat.

- Si votre objectif principal est de maximiser l'activité électrochimique : Privilégiez la voie CVD pour garantir une interface sans liant, une faible résistance et des sites actifs entièrement exposés pour des réactions telles que la HER.

- Si votre objectif principal est la polyvalence du substrat : Envisagez la méthode de poudre si vous travaillez avec des substrats sensibles à la température ou si vous avez besoin d'un processus moins dépendant de la géométrie spécialisée du four.

En éliminant la barrière du liant, la voie CVD transforme le catalyseur d'un simple revêtement en un composant intégré du système d'électrode.

Tableau récapitulatif :

| Caractéristique | Voie assistée par CVD | Méthode traditionnelle de poudre |

|---|---|---|

| Utilisation de liant | Sans liant (croissance *in-situ*) | Nécessite des liants polymères |

| Résistance électrique | Faible (contact direct) | Élevée (couches de liant isolantes) |

| Exposition des sites actifs | Maximale (surface vierge) | Réduite (masquée par l'adhésif) |

| Compatibilité du substrat | Complexe/Poreux (ex: mousse de cuivre) | Limité au revêtement de surface |

| Flux de travail du processus | Recuit et croissance intégrés | Synthèse et mélange en plusieurs étapes |

| Limites thermiques | Température élevée requise | Généralement plus flexible |

Améliorez votre synthèse de catalyseurs avec KINTEK Precision

Prêt à passer des méthodes traditionnelles de poudre aux électrodes haute performance sans liant ? KINTEK fournit les outils de pointe dont vous avez besoin pour maîtriser le processus de dépôt chimique en phase vapeur. Soutenus par une R&D experte et une fabrication de classe mondiale, nous offrons une gamme complète de systèmes CVD, de fours tubulaires et de systèmes de vide, tous entièrement personnalisables pour répondre à vos exigences uniques de recherche ou de production.

Ne laissez pas les liants freiner vos performances électrochimiques. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de laboratoire à haute température peuvent vous aider à obtenir un transfert de charge supérieur et une exposition maximale des sites actifs dans vos recherches sur les matériaux.

Guide Visuel

Références

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les caractéristiques clés et les avantages des revêtements CVD ? Améliorer la durabilité et la précision des pièces complexes

- Comment les catalyseurs métalliques facilitent-ils la croissance des nanofils de ZnS ? Maîtrisez la synthèse VLS avec une précision à haute température

- Quels sont les principaux types de procédés de dépôt de couches minces ? Comparez PVD et CVD pour votre laboratoire

- Comment les procédés de CVD sont-ils classés en fonction des conditions opérationnelles ? Exploration des principaux types et applications

- Pourquoi une ceinture chauffante externe est-elle nécessaire pour la croissance CVD des films 2DP-F ? Assurer la stabilité de la vapeur et la qualité du film

- Quels sont les deux principaux types de réacteurs CVD ? Choisissez le bon pour votre application

- Pourquoi un tube en quartz est-il utilisé pour le graphène CVD sur une feuille d'argent ? Assurer la pureté grâce à la stabilité thermique à haute température

- Pourquoi un four RTP est-il utilisé pour les couches minces de sélénium ? Maîtrisez la récupération de précision grâce au traitement thermique rapide