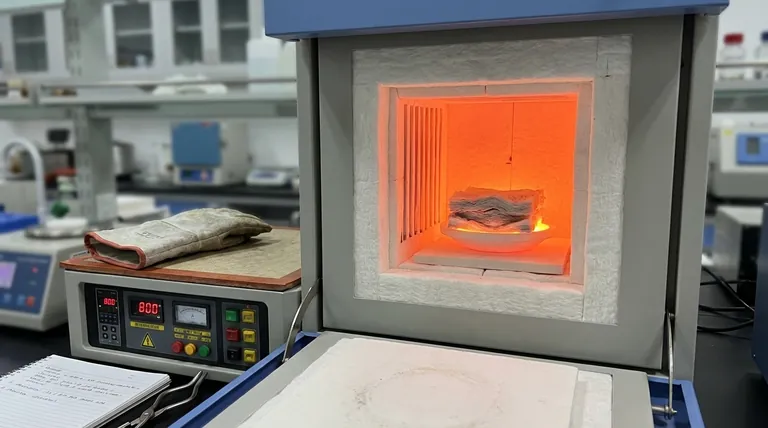

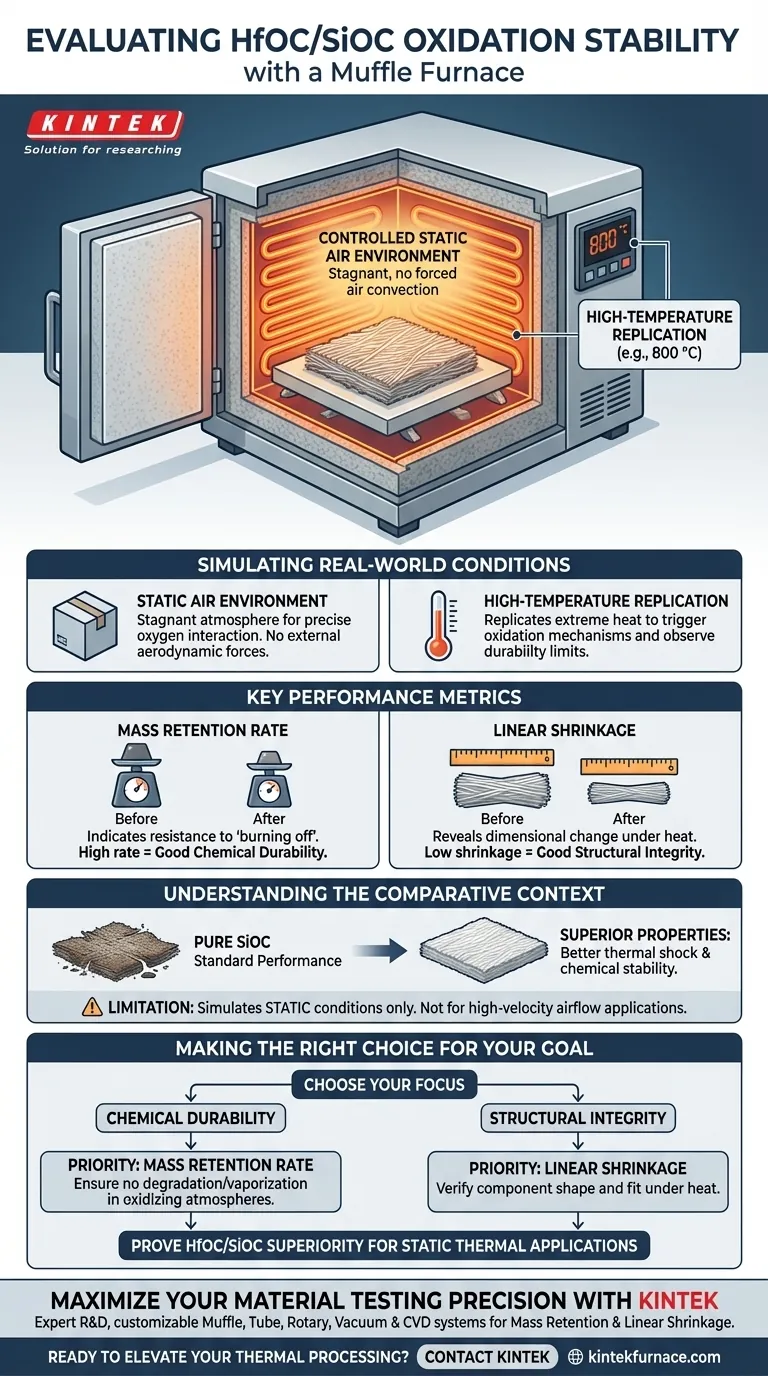

Un four à moufle fournit un environnement contrôlé d'air statique spécialement conçu pour simuler des conditions de service à haute température. En soumettant les nattes de fibres HfOC/SiOC à cet environnement à des températures telles que 800 °C, les chercheurs peuvent isoler la réponse du matériau à l'oxydation sans l'interférence de la convection d'air forcée.

Le four à moufle crée un environnement de référence pour quantifier objectivement la stabilité physique. C'est l'outil principal pour vérifier que les composites HfOC/SiOC offrent une résistance supérieure aux chocs thermiques et une stabilité chimique par rapport aux fibres SiOC pures standard.

Simulation des conditions réelles

L'environnement d'air statique

La caractéristique distinctive du four à moufle dans ce contexte est la fourniture d'air statique.

Contrairement aux systèmes à flux continu, cet environnement simule des conditions où l'atmosphère autour du matériau est stagnante. Cela permet une évaluation précise de la manière dont le matériau interagit avec l'oxygène lorsqu'il n'est pas soumis à des forces aérodynamiques externes.

Répétition à haute température

Pour évaluer avec précision la stabilité à l'oxydation, le four doit reproduire la chaleur extrême des environnements de service réels.

Les tests sont fréquemment effectués à des points de référence spécifiques à haute température, tels que 800 °C. Cette charge thermique est suffisante pour déclencher les mécanismes d'oxydation, permettant aux chercheurs d'observer les limites de durabilité du matériau.

Indicateurs de performance clés

Mesure de la rétention de masse

L'un des principaux indicateurs de la stabilité à l'oxydation est le taux de rétention de masse.

En pesant les nattes de fibres HfOC/SiOC avant et après le cycle de chauffage contrôlé, les chercheurs calculent la quantité de matériau restante. Un taux de rétention élevé indique que le composite résiste à la dégradation ou à la "combustion" en oxydes volatils.

Évaluation du retrait linéaire

La stabilité dimensionnelle est aussi critique que la stabilité chimique.

Le test du four à moufle mesure le retrait linéaire, qui révèle si la natte de fibres se contracte sous l'effet de la chaleur. De faibles taux de retrait suggèrent que le matériau conserve son intégrité structurelle et sa forme malgré la contrainte thermique.

Comprendre le contexte comparatif

Comparaison avec le SiOC

L'objectif final de ces tests est d'établir une comparaison claire avec d'autres matériaux.

Les données dérivées du four à moufle sont utilisées pour vérifier que les composites HfOC/SiOC possèdent des propriétés supérieures par rapport aux fibres SiOC pures. Sans cette comparaison contrôlée, les avantages spécifiques de la formulation HfOC — notamment en ce qui concerne la résistance aux chocs thermiques — ne peuvent être validés objectivement.

La limite des tests statiques

Bien que valides pour de nombreuses applications, il est important de reconnaître qu'un four à moufle simule des conditions statiques.

Si l'application finale prévue implique un flux d'air à haute vitesse ou des changements de pression rapides, les tests d'air statique peuvent ne pas capturer tous les modes de défaillance pertinents. Ils sont mieux utilisés pour déterminer la stabilité chimique et la résistance thermique fondamentales.

Faire le bon choix pour votre objectif

Pour maximiser la valeur des tests en four à moufle pour les matériaux HfOC/SiOC, concentrez-vous sur la métrique spécifique qui correspond à vos exigences d'ingénierie :

- Si votre objectif principal est la durabilité chimique : Privilégiez les données de taux de rétention de masse pour vous assurer que le matériau ne se dégrade pas ou ne se vaporise pas dans les atmosphères oxydantes.

- Si votre objectif principal est l'intégrité structurelle : Analysez les résultats de retrait linéaire pour vérifier que le composant conservera sa forme et son ajustement dans un assemblage sous l'effet de la chaleur.

Utilisez cet environnement pour prouver que votre composite HfOC/SiOC surpasse les alternatives SiOC standard dans des applications thermiques statiques difficiles.

Tableau récapitulatif :

| Condition/Métrique | Description | Importance pour HfOC/SiOC |

|---|---|---|

| Environnement | Air statique (non convectif) | Simule les conditions de service stagnantes pour isoler les effets d'oxydation. |

| Température | Généralement 800 °C | Reproduit les environnements de service à haute température pour déclencher l'oxydation. |

| Rétention de masse | Mesure de la perte de poids | Quantifie la durabilité chimique et la résistance à la dégradation. |

| Retrait linéaire | Changement dimensionnel | Évalue l'intégrité structurelle et la résistance à la contrainte thermique. |

Maximisez la précision de vos tests de matériaux avec KINTEK

Assurez-vous que vos composites avancés répondent aux normes les plus élevées en matière de stabilité à l'oxydation et de résistance thermique. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit une gamme complète d'équipements de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous évaluiez la rétention de masse ou le retrait linéaire des nattes de fibres, nos fours sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et industriels.

Prêt à améliorer votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée et découvrir pourquoi les chercheurs de premier plan font confiance à nos équipements de précision.

Guide Visuel

Références

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment la distribution de la chaleur diffère-t-elle entre les fours muflés et les étuves de séchage ? Découvrez des aperçus clés pour votre laboratoire

- À quels types d'applications les fours à moufle sont-ils couramment utilisés ? Utilisations essentielles dans l'analyse des matériaux, le traitement thermique et la synthèse

- Quel équipement de protection individuelle (EPI) doit être porté lors de l'utilisation d'un four à moufle ? Assurez une sécurité de laboratoire complète

- Pourquoi le contrôle précis de la température est-il essentiel lors du frittage du verre bioactif 13-93 ? Guide expert de la gestion thermique

- Comment fonctionne un four à moufle ? Un guide pour un traitement thermique propre et uniforme

- Quel rôle le four à moufle joue-t-il dans la synthèse des adsorbants Si@Al ? Maîtriser la transformation thermique précise

- Quelles conditions de réaction une étuve à moufle offre-t-elle pour la synthèse de g-C3N5 ? Optimisez votre production de photocatalyseur

- Comment le contrôle de la température dans les fours à creuset profite-t-il aux processus industriels ? Obtenez une qualité de produit et une efficacité supérieures