Le contrôle précis de la température dans les fours à creuset est un avantage opérationnel essentiel qui se traduit directement par des produits de meilleure qualité et une réduction du gaspillage de matériaux. Il garantit que les matériaux ne sont pas seulement fondus, mais qu'ils sont traités dans des conditions thermiques exactes, ce qui est essentiel pour obtenir des propriétés métallurgiques spécifiques et reproductibles dans le produit final.

La valeur fondamentale du contrôle de la température va bien au-delà de la simple atteinte d'un point de fusion. C'est l'outil principal pour dicter les caractéristiques finales d'un matériau, assurer la cohérence et prévenir les défauts coûteux résultant de l'instabilité thermique.

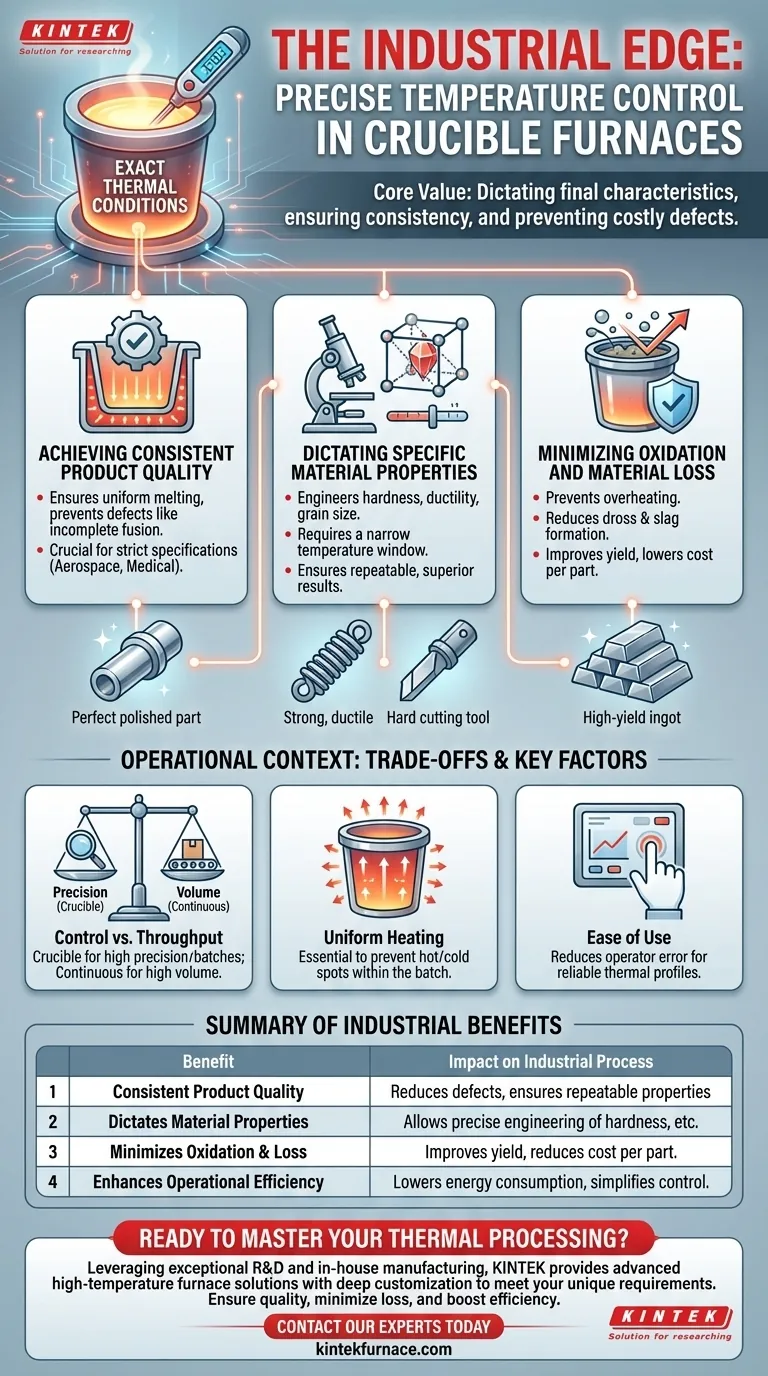

Pourquoi la précision de la température est importante

La capacité à gérer précisément la chaleur est la différence entre une fusion de base et un traitement avancé des matériaux. Elle influence chaque étape de l'opération, de la consommation d'énergie à l'intégrité structurelle de la pièce moulée finale.

Obtenir une qualité de produit constante

Le bénéfice le plus significatif est l'impact direct sur la qualité. Un chauffage incohérent entraîne des résultats incohérents, créant des défauts et compromettant les performances prévues du matériau.

Un contrôle précis garantit que l'ensemble de la masse fondue atteint et maintient une température uniforme, prévenant ainsi des problèmes tels que la fusion incomplète, la ségrégation des alliages ou la formation de microstructures indésirables.

Cette cohérence est cruciale pour les industries où les pièces doivent répondre à des spécifications strictes, telles que l'aérospatiale, le médical ou la fabrication automobile.

Dicter des propriétés matérielles spécifiques

La température est un levier pour l'ingénierie de résultats matériels spécifiques. La température exacte à laquelle un métal est maintenu, et la vitesse à laquelle il refroidit, détermine des propriétés telles que la dureté, la ductilité et la taille des grains.

Pour de nombreux alliages, une fenêtre de température étroite est requise pour atteindre la phase et la structure souhaitées. S'en écarter, même légèrement, peut entraîner un matériau complètement différent, et souvent inférieur.

Les fours à creuset dotés de commandes avancées permettent aux opérateurs de produire de manière fiable des matériaux avec ces caractéristiques exactes, lot après lot.

Minimiser l'oxydation et la perte de matière

La surchauffe est un problème courant et coûteux. Lorsqu'un métal en fusion est chauffé significativement au-dessus de sa température de liquidus, le taux d'oxydation augmente considérablement.

Cette oxydation entraîne la formation de scories et de laitier, ce qui représente une perte directe de métal précieux et peut introduire des impuretés dans la masse fondue.

En maintenant la température juste au-dessus du point requis, un contrôle précis minimise ces pertes par oxydation, améliorant le rendement et réduisant le coût par pièce.

Comprendre le contexte opérationnel

Bien que le contrôle de la température soit une caractéristique déterminante, il est important de le comprendre dans le contexte d'autres facteurs opérationnels et compromis.

Contrôle vs. Débit

Les fours à creuset excellent à fournir un contrôle strict de la température pour les lots de petite à moyenne taille. Cela les rend idéaux pour les applications nécessitant une grande précision ou des changements fréquents d'alliages.

Cependant, pour la production de masse d'un seul matériau, un four continu pourrait être choisi pour son débit plus élevé, même s'il offre un contrôle légèrement moins granulaire sur les lots individuels. Le choix dépend de la priorité entre la précision et le volume.

Le rôle du chauffage uniforme

La mesure précise de la température n'est que la moitié de la bataille. Le four doit également fournir un chauffage uniforme pour s'assurer qu'il n'y a pas de points chauds ou froids à l'intérieur du creuset.

Les fours à creuset modernes sont conçus pour distribuer la chaleur uniformément, garantissant que tout le volume de matériau en fusion est à la même température. Cela prévient les incohérences au sein d'un même lot.

Le lien avec la facilité d'utilisation

Les références soulignent que les fours à creuset sont souvent faciles à utiliser. Cette simplicité soutient directement la précision de la température.

Un système de contrôle intuitif réduit le risque d'erreur de l'opérateur, garantissant que les profils thermiques corrects sont programmés et exécutés de manière fiable. Cela minimise les variables et contribue à un processus plus stable et prévisible.

Faire le bon choix pour votre objectif

Pour appliquer ces connaissances, considérez comment le contrôle de la température s'aligne avec votre objectif industriel principal.

- Si votre objectif principal est les alliages de haute valeur ou la R&D : La précision non négociable d'un four à creuset protège votre investissement en prévenant la perte de matière et en garantissant des résultats reproductibles et précis.

- Si votre objectif principal est une qualité de production constante : Le contrôle direct de la température est votre meilleur outil pour réduire les taux de rebut et garantir que chaque composant répond à ses spécifications de performance requises.

- Si votre objectif principal est l'efficacité opérationnelle : Une gestion exacte de la température minimise le gaspillage d'énergie dû à la surchauffe et améliore votre rendement en réduisant la perte de matière par oxydation.

En fin de compte, maîtriser le contrôle de la température transforme la fusion d'un simple changement de phase en un processus d'ingénierie prévisible et hautement raffiné.

Tableau récapitulatif :

| Bénéfice | Impact sur le processus industriel |

|---|---|

| Qualité de produit constante | Réduit les défauts et assure des propriétés métallurgiques reproductibles. |

| Dicte les propriétés des matériaux | Permet l'ingénierie précise de la dureté, de la ductilité et de la taille des grains. |

| Minimise l'oxydation et la perte | Améliore le rendement et réduit le coût par pièce en prévenant la surchauffe. |

| Améliore l'efficacité opérationnelle | Diminue la consommation d'énergie et simplifie le contrôle du processus. |

Prêt à maîtriser votre traitement thermique ?

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires et à creuset, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de traitement thermique. Assurez une qualité de produit supérieure, minimisez les pertes de matériaux et augmentez votre efficacité opérationnelle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut transformer votre processus industriel.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage