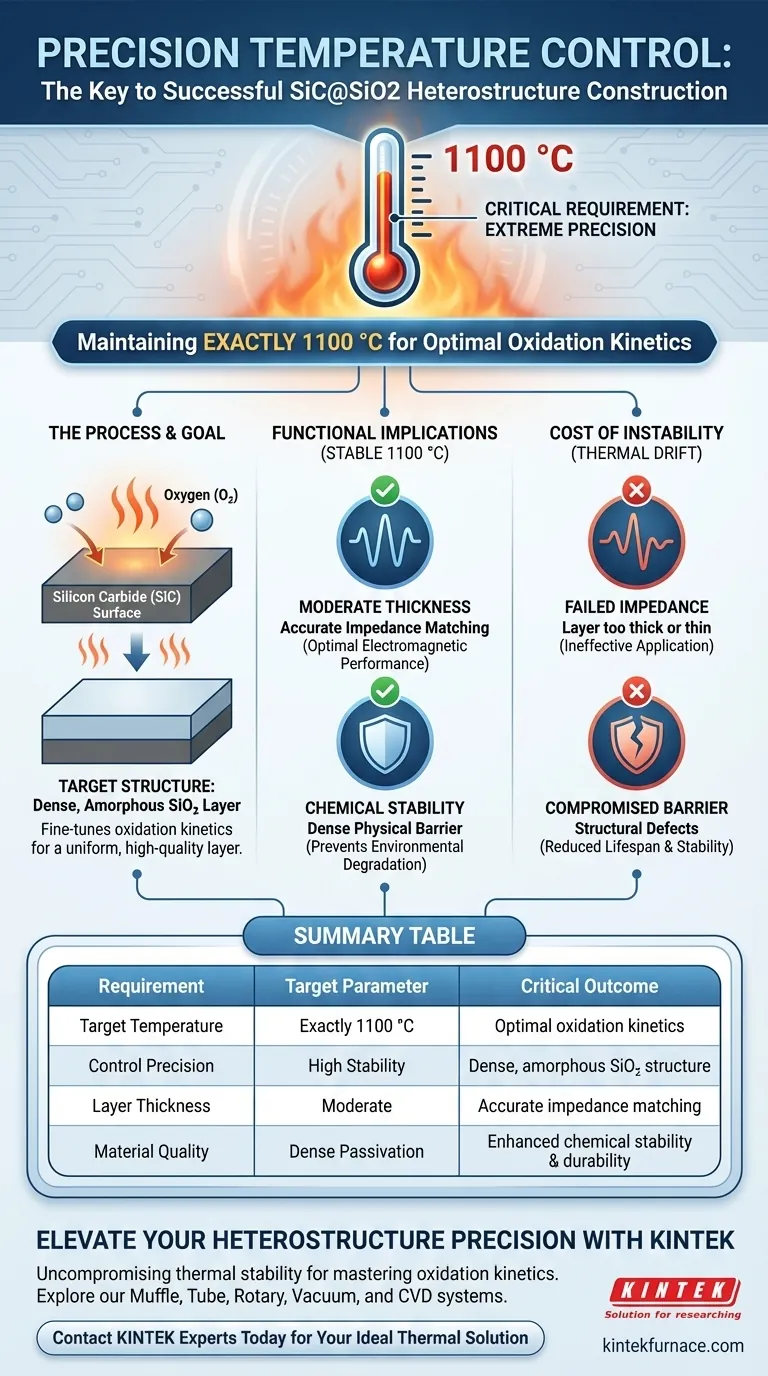

L'exigence critique pour l'équipement de chauffage lors de l'étape d'oxydation in-situ est la capacité à maintenir une précision de contrôle de température extrême à exactement 1100 °C. Cette régulation thermique spécifique ne consiste pas simplement à atteindre une température élevée ; il s'agit de maintenir un environnement très stable pour affiner la cinétique d'oxydation à la surface du carbure de silicium (SiC). Sans cette précision, la formation des caractéristiques d'hétérostructure nécessaires devient impossible.

Le succès de la construction de l'hétérostructure SiC@SiO2 dépend de la stabilisation de la cinétique de réaction à 1100 °C. Un contrôle thermique précis est le seul mécanisme qui assure la formation d'une couche de SiO2 dense et amorphe d'une épaisseur modérée requise pour des performances optimales.

Le rôle de la précision dans la cinétique d'oxydation

Contrôle des vitesses de réaction

À 1100 °C, l'interaction chimique entre le carbure de silicium et l'oxygène est très sensible. L'équipement de chauffage doit offrir un contrôle de précision pour affiner la cinétique d'oxydation.

Cela garantit que la réaction se déroule à une vitesse prévisible et constante. Toute fluctuation de température modifiera la vitesse d'oxydation, entraînant des propriétés matérielles incohérentes.

Formation de la structure cible

L'objectif ultime de cette étape thermique est de créer une couche de passivation dense et amorphe de SiO2.

Cette phase structurelle spécifique — dense et amorphe plutôt que poreuse ou cristalline — ne peut être obtenue que si la température reste strictement régulée tout au long du processus.

Implications fonctionnelles du contrôle thermique

Obtention d'une épaisseur modérée

L'épaisseur de la couche de SiO2 est directement corrélée à la température et à la durée de l'oxydation.

L'équipement de chauffage doit maintenir la stabilité pour produire une couche d'épaisseur modérée. Cette épaisseur spécifique est essentielle pour ajuster l'adaptation d'impédance, un facteur critique dans les performances électromagnétiques du matériau.

Assurer la stabilité chimique

La couche de SiO2 sert de barrière physique au SiC sous-jacent.

En maintenant une chaleur précise, l'équipement garantit que la couche est suffisamment dense pour fournir une stabilité chimique robuste. Cela empêche la dégradation environnementale du matériau de base.

Le coût de l'instabilité thermique

Risques pour l'adaptation d'impédance

Si l'équipement de chauffage manque de précision, la cinétique d'oxydation dérivera.

Cela se traduira par une couche de passivation trop épaisse ou trop fine. Par conséquent, l'adaptation d'impédance échouera, rendant l'hétérostructure inefficace pour son application prévue.

Intégrité de la barrière compromise

Les fluctuations de température pendant l'étape in-situ peuvent entraîner des défauts structurels dans la couche de SiO2.

Une couche formée dans des conditions thermiques instables peut manquer de la densité nécessaire. Cela compromet sa capacité à agir comme une barrière physique fiable, réduisant la durée de vie globale et la stabilité du composant.

Optimisation de votre stratégie de chauffage

Pour assurer la construction réussie des hétérostructures SiC@SiO2, sélectionnez un équipement de chauffage basé sur les métriques de performance spécifiques que vous devez atteindre.

- Si votre objectif principal est la performance électromagnétique : Privilégiez un équipement avec une dérive thermique minimale pour assurer l'"épaisseur modérée" précise requise pour une adaptation d'impédance exacte.

- Si votre objectif principal est la durabilité à long terme : Assurez-vous que le système peut maintenir 1100 °C sans fluctuation pour garantir la formation d'une barrière dense et amorphe pour une stabilité chimique maximale.

La qualité de votre hétérostructure finale est ultimement définie par la stabilité de votre environnement thermique.

Tableau récapitulatif :

| Exigence | Paramètre cible | Résultat critique |

|---|---|---|

| Température cible | Exactement 1100 °C | Cinétique d'oxydation optimale |

| Précision de contrôle | Haute stabilité | Structure SiO2 dense et amorphe |

| Épaisseur de couche | Modérée | Adaptation d'impédance précise |

| Qualité du matériau | Passivation dense | Stabilité chimique et durabilité améliorées |

Améliorez la précision de votre hétérostructure avec KINTEK

La construction réussie de SiC@SiO2 exige une stabilité thermique sans compromis à 1100°C. KINTEK fournit les solutions de chauffage avancées nécessaires pour maîtriser la cinétique d'oxydation et obtenir une adaptation d'impédance parfaite.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous développiez des matériaux électromagnétiques haute performance ou des composants semi-conducteurs robustes, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Assurez des résultats constants et une intégrité matérielle supérieure — Contactez les experts KINTEK dès aujourd'hui pour trouver votre solution thermique idéale.

Guide Visuel

Références

- Limeng Song, Rui Zhang. Heterointerface‐Engineered SiC@SiO <sub>2</sub> @C Nanofibers for Simultaneous Microwave Absorption and Corrosion Resistance. DOI: 10.1002/advs.202509071

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est l'importance de l'utilisation d'un tube en silice fondue scellé sous vide dans la synthèse du Bi2Te3 ? Assurer la pureté et la stœchiométrie

- Comment les fours tubulaires sont-ils utilisés en nanotechnologie ? Essentiels pour la synthèse précise de nanomatériaux

- Comment les composants d'un four tubulaire contribuent-ils à sa performance globale ?Optimisez vos procédés à haute température

- Comment le potentiel chimique de l'hydrogène est-il précisément contrôlé à l'aide d'un four tubulaire de laboratoire pour la réduction du TiO2 ?

- Pourquoi un flux continu d'azote de haute pureté est-il nécessaire lors de la pyrolyse de matériaux carbonés dans un four tubulaire ?

- Quelle est la fonction principale de l'introduction d'argon de haute pureté dans le four tubulaire ? Solutions d'Expertise en Pyrolyse

- Comment un four tubulaire à haute température facilite-t-il la synthèse de catalyseurs Ni17W3/MoO3-x/WO3-x lors du recuit ?

- Quelles industries utilisent couramment les fours tubulaires horizontaux ? Applications clés en science des matériaux et fabrication