Les exigences techniques d'un bateau en quartz dans la croissance CVD de In2Se3 2D sont centrées sur des propriétés matérielles de haute performance et une configuration spatiale précise. Plus précisément, le récipient doit posséder une résistance à la chaleur et une stabilité chimique exceptionnelles pour contenir en toute sécurité les poudres d'oxyde d'indium (In2O3) et de sélénium (Se) sans introduire de contaminants pendant la réaction à haute température.

Dans le contexte de la croissance de In2Se3 2D, le bateau en quartz est plus qu'un simple conteneur passif ; c'est un outil de contrôle du flux. En exploitant la position du bateau dans les gradients de température du four, vous dictez efficacement les taux d'évaporation et les concentrations de vapeur nécessaires à la réaction.

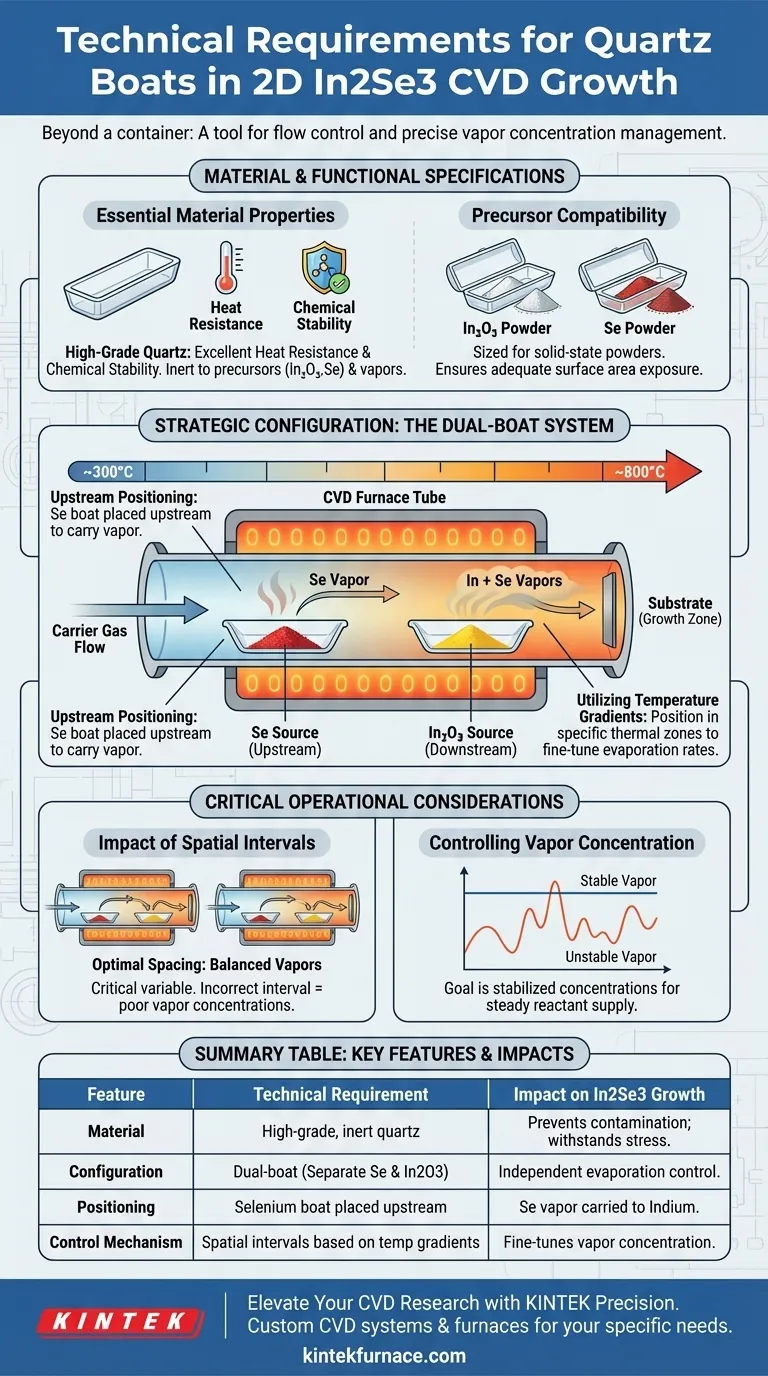

Spécifications matérielles et fonctionnelles

Propriétés matérielles essentielles

Pour faciliter la croissance de In2Se3, le bateau doit être fabriqué à partir de quartz de haute qualité capable de résister à un stress thermique important.

Il doit également présenter une excellente stabilité chimique. Cela garantit que le bateau reste inerte et ne réagit pas avec les poudres précurseurs ou la vapeur résultante.

Compatibilité des précurseurs

Les bateaux sont spécifiquement requis pour contenir des précurseurs à l'état solide sous forme de poudre.

Pour ce processus, les conteneurs doivent être dimensionnés et façonnés pour accueillir les poudres d'oxyde d'indium (In2O3) et de sélénium (Se), permettant une exposition de surface adéquate pendant le chauffage.

La configuration stratégique des bateaux

Le système à double bateau

La croissance CVD réussie de ce matériau 2D nécessite l'utilisation de deux bateaux en quartz séparés.

L'isolement des précurseurs permet une gestion indépendante des sources d'indium et de sélénium, plutôt que de les mélanger dans un seul récipient.

Positionnement en amont

La position relative des bateaux dicte le flux des réactifs. Le bateau en quartz contenant la source de sélénium doit être positionné en amont.

Ce placement garantit que la vapeur de sélénium est transportée en aval par le gaz porteur pour interagir efficacement avec la source d'indium et le substrat.

Utilisation des gradients de température

L'emplacement physique des bateaux dans le tube du four est le principal mécanisme de contrôle de la réaction.

En plaçant les bateaux à des intervalles spécifiques, vous exploitez les gradients de température naturels du four. Cet espacement précis vous permet d'affiner les taux d'évaporation des différents précurseurs en fonction de leurs températures de vaporisation spécifiques.

Considérations opérationnelles critiques

L'impact des intervalles spatiaux

La distance entre les deux bateaux en quartz est une variable critique, pas une constante fixe.

Si l'intervalle est incorrect, les précurseurs peuvent ne pas atteindre leurs températures d'évaporation respectives simultanément ou dans le bon rapport. Ce désalignement entraîne des concentrations de vapeur médiocres et un échec de la croissance.

Contrôle de la concentration de vapeur

L'objectif ultime de la configuration des bateaux est de stabiliser les concentrations de vapeur.

L'utilisation de la position du bateau pour contrôler les taux d'évaporation assure un apport constant de réactifs, évitant les problèmes où un précurseur est épuisé avant la fin du cycle de croissance.

Optimisation de votre configuration expérimentale

Pour assurer une croissance de haute qualité de In2Se3 2D, considérez les points suivants concernant vos conteneurs précurseurs :

- Si votre objectif principal est la pureté du matériau : Assurez-vous que vos bateaux en quartz sont chimiquement inertes et exempts de micro-fissures pour éviter la contamination par des éléments étrangers pendant la phase de chauffage.

- Si votre objectif principal est le contrôle de la réaction : Mesurez méticuleusement la distance entre le bateau de sélénium en amont et le bateau d'In2O3 en aval pour optimiser leur exposition au gradient de température du four.

Le succès de ce processus CVD repose non seulement sur la qualité du quartz, mais aussi sur la précision de son placement dans la zone thermique.

Tableau récapitulatif :

| Caractéristique | Exigence technique | Impact sur la croissance de In2Se3 |

|---|---|---|

| Matériau | Quartz de haute qualité, chimiquement inerte | Prévient la contamination ; résiste à un stress thermique élevé. |

| Configuration | Système à double bateau (Se et In2O3 séparés) | Permet un contrôle indépendant des taux d'évaporation des précurseurs. |

| Positionnement | Bateau de sélénium placé en amont | Assure que la vapeur de Se est transportée en aval pour réagir avec l'indium. |

| Mécanisme de contrôle | Intervalles spatiaux basés sur les gradients de température | Ajuste la concentration de vapeur et assure une évaporation simultanée. |

Élevez votre recherche CVD avec la précision KINTEK

Les matériaux 2D de haute qualité comme In2Se3 exigent des environnements thermiques précis et un équipement fiable. KINTEK fournit des services experts de R&D et de fabrication de systèmes CVD, de fours muflés, tubulaires, rotatifs et sous vide haute performance, tous entièrement personnalisables pour répondre à vos exigences expérimentales spécifiques.

Que vous ayez besoin d'optimiser les gradients de température ou d'assurer la pureté des matériaux, notre équipe est prête à soutenir les besoins uniques de votre laboratoire.

Contactez-nous dès aujourd'hui pour trouver votre solution de four de laboratoire personnalisée !

Guide Visuel

Références

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment la densité des céramiques d'alumine se compare-t-elle à celle de l'acier ? Découvrez des solutions de matériaux plus légères et performantes.

- Comment l'utilisation d'un creuset en quartz de haute pureté affecte-t-elle les inclusions silicatées ? Maîtriser la simulation de fusion industrielle

- Quelles applications avancées de traitement des matériaux utilisent les fours à creuset en graphite ? Débloquez la précision dans la synthèse des nanomatériaux et plus encore

- Quelles sont les fonctions principales d'un échangeur de chaleur à préchauffage automatique ? Maximiser l'efficacité thermique dans les tubes à double P

- Quelles fonctions le moule de pressage à chaud remplit-il ? Rôles clés dans la métallurgie des poudres de composites Al3Ti/Al

- Pourquoi un creuset en alumine est-il nécessaire pour la synthèse de g-C3N4 ? Assurer une pureté et une stabilité élevées lors de la polycondensation

- Quels sont les avantages techniques de l'utilisation de tubes de quartz de haute pureté ? Optimiser la chaleur et la pureté dans l'analyse de combustion

- Quels matériaux sont utilisés dans la construction d'une pompe à vide à circulation d'eau ? Composants clés pour la durabilité