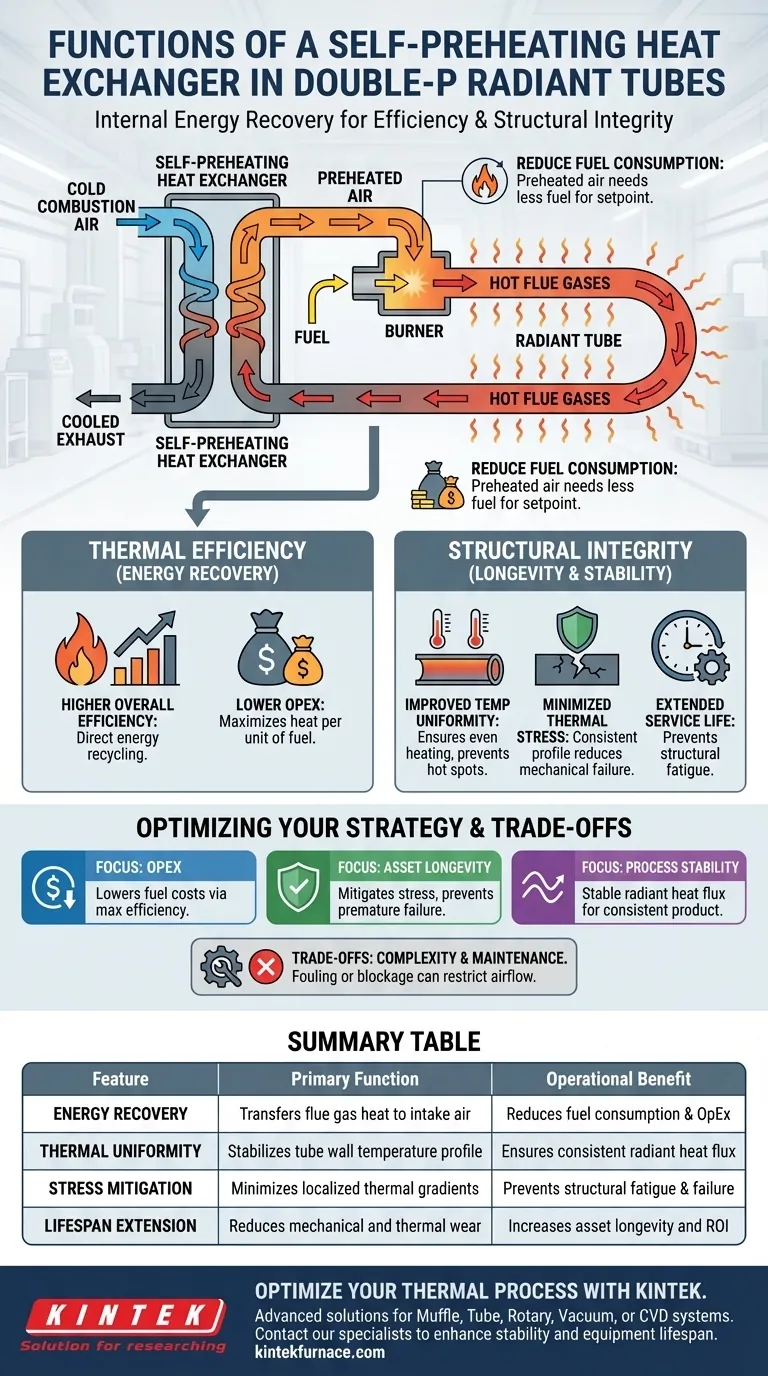

La fonction principale d'un échangeur de chaleur à préchauffage automatique dans les tubes radiants à double P est d'agir comme un système interne de récupération d'énergie. Il capte spécifiquement la chaleur perdue des gaz de combustion à haute température et la transfère à l'air de combustion entrant avant que cet air n'atteigne le brûleur.

En recyclant l'énergie thermique qui serait autrement perdue, ce composant augmente considérablement l'efficacité thermique globale tout en stabilisant simultanément le profil de température du tube pour éviter les dommages structurels.

La mécanique de l'efficacité thermique

Récupération de l'énergie perdue

Le fonctionnement fondamental implique le transfert de chaleur des gaz d'échappement vers l'admission. Lorsque les gaz de combustion à haute température quittent le système, ils traversent l'échangeur de chaleur, réchauffant l'air de combustion froid entrant dans le tube.

Réduction de la consommation de carburant

Étant donné que l'air de combustion est préchauffé, le système nécessite moins de carburant pour élever la température de la flamme au point de consigne souhaité. Ce recyclage direct de l'énergie crée une efficacité thermique globale plus élevée pour le système de tubes radiants par rapport aux conceptions sans préchauffage.

Amélioration de l'intégrité structurelle

Amélioration de l'uniformité de la température

Au-delà des simples économies d'énergie, l'échangeur de chaleur joue un rôle essentiel dans la distribution de la chaleur. Il améliore l'uniformité de la température de la paroi du tube, garantissant que le tube radiant chauffe uniformément plutôt que de développer des points chauds ou froids dangereux.

Minimisation des contraintes thermiques

Une distribution inégale de la température est une cause majeure de défaillance mécanique des tubes radiants. En assurant un profil de température constant, l'échangeur de chaleur minimise les contraintes thermiques localisées sur la géométrie du tube.

Prolongation de la durée de vie

La réduction des contraintes thermiques est directement corrélée à la durabilité. En empêchant la fatigue structurelle causée par le chauffage et le refroidissement inégaux, l'échangeur de chaleur contribue à prolonger la durée de vie opérationnelle du tube radiant à double P.

Comprendre les compromis

Complexité et maintenance

Bien que les avantages soient clairs, l'introduction d'un échangeur de chaleur ajoute une complexité mécanique à la conception du tube. Les utilisateurs doivent être conscients que l'encrassement ou le blocage à l'intérieur de l'échangeur peut se produire avec le temps, restreignant potentiellement le flux d'air et réduisant l'efficacité même qu'il a été conçu pour créer.

Optimisation de votre stratégie de chauffage

Si votre objectif principal est la dépense opérationnelle (OpEx) :

- La capacité de préchauffage automatique est essentielle, car elle réduit directement les coûts de carburant en maximisant l'efficacité thermique par unité de chaleur générée.

Si votre objectif principal est la longévité des actifs :

- Privilégiez cette conception pour atténuer les contraintes thermiques, car l'amélioration de l'uniformité de la température est le facteur clé pour prévenir la défaillance prématurée du tube.

Si votre objectif principal est la stabilité du processus :

- Les températures de paroi constantes fournies par le système assurent un flux de chaleur radiante plus stable vers votre charge de produit.

L'intégration d'un échangeur de chaleur à préchauffage automatique transforme un tube radiant d'un simple élément chauffant en un système thermique sophistiqué et autorégulé.

Tableau récapitulatif :

| Caractéristique | Fonction principale | Avantage opérationnel |

|---|---|---|

| Récupération d'énergie | Transfert la chaleur des gaz de combustion à l'air d'admission | Réduit la consommation de carburant et les OpEx |

| Uniformité thermique | Stabilise le profil de température de la paroi du tube | Assure un flux de chaleur radiante constant |

| Atténuation des contraintes | Minimise les gradients thermiques localisés | Prévient la fatigue structurelle et les défaillances |

| Prolongation de la durée de vie | Réduit l'usure mécanique et thermique | Augmente la longévité des actifs et le retour sur investissement |

Optimisez votre processus thermique avec KINTEK

Ne laissez pas la chaleur perdue impacter votre rentabilité. Les solutions thermiques avancées de KINTEK, soutenues par une R&D experte et une fabrication de classe mondiale, offrent la précision et la durabilité dont votre laboratoire a besoin. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours haute température sont entièrement personnalisables pour répondre à vos exigences opérationnelles uniques.

Prêt à réduire les coûts de carburant et à minimiser les contraintes thermiques dans votre laboratoire ?

Contactez nos spécialistes dès aujourd'hui pour découvrir comment nos technologies de chauffage à haut rendement peuvent améliorer la stabilité de votre production et la durée de vie de votre équipement.

Guide Visuel

Références

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Pourquoi un MFC haute pression est-il nécessaire pour les systèmes CHP ? Obtenez la précision dans les données d'hydropyrolyse catalytique

- Pourquoi les creusets en alumine de haute pureté sont-ils sélectionnés pour la synthèse de l'orthosilicate de lithium ? Assurer la pureté et la stabilité thermique

- Quels sont les avantages techniques de l'utilisation d'un tube de quartz comme chambre de réaction ? Optimiser les processus CVD de couches minces de g-C3N4

- Quelle est la fonction d'un creuset en graphite dans la synthèse ? Assurer la pureté dans la production de Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Quelles sont les fonctions principales des creusets en graphite de haute pureté ? Optimisation de la pureté et de l'efficacité de l'alliage Mg-Zn-xSr

- Comment les bandes transporteuses en composite de carbone affectent-elles l'étalement du métal d'apport de brasage ? Obtenez une stabilité de joint de précision

- Pourquoi un creuset en quartz de haute pureté est-il sélectionné pour la purification du tellure ? Obtenir des résultats de qualité semi-conducteur 5N+

- Quels rôles de sécurité et environnementaux jouent les systèmes d'évacuation de laboratoire et de torche dans la pyrolyse ? Assurer un espace de travail de laboratoire sécurisé