Fondamentalement, le recuit sous vide est largement utilisé car il élimine les gaz atmosphériques qui réagissent de manière nuisible avec les métaux à haute température. En créant un environnement inerte et contrôlé, ces fours préviennent l'oxydation et d'autres changements chimiques indésirables, ce qui se traduit par une finition de surface plus propre, des propriétés mécaniques supérieures et des résultats hautement reproductibles qui sont essentiels pour la fabrication moderne dans des secteurs tels que l'aérospatiale, l'automobile et l'électronique.

La valeur principale d'un four sous vide n'est pas seulement de chauffer le métal ; il s'agit de changer fondamentalement l'environnement de traitement. En éliminant les gaz réactifs, vous obtenez un contrôle absolu sur les propriétés finales du matériau, passant d'un processus d'approximation à un processus d'ingénierie de précision.

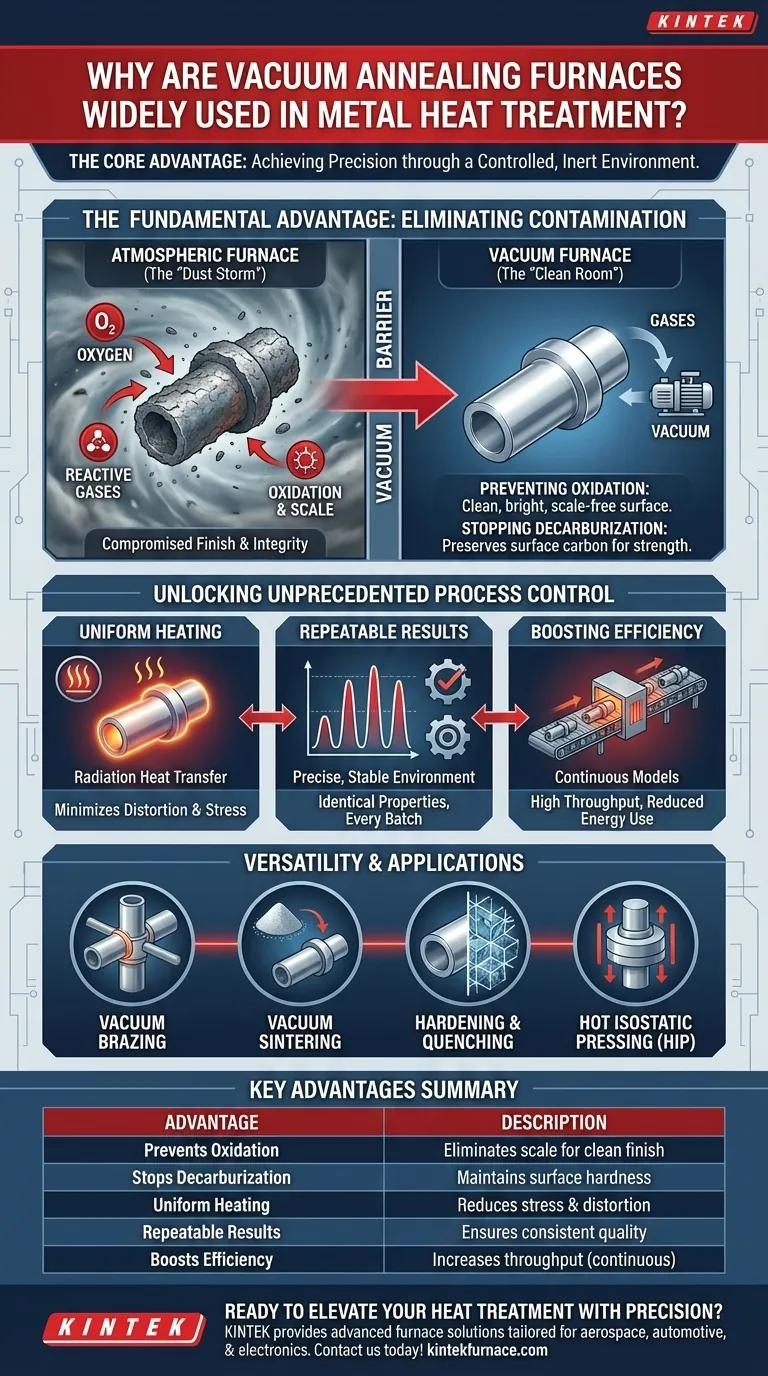

L'avantage fondamental : Éliminer la contamination

Chauffer du métal à l'air libre, c'est comme essayer de peindre dans une tempête de poussière : des particules indésirables ruineront inévitablement le produit final. Un four sous vide résout ce problème en éliminant la « poussière », qui dans ce cas sont des gaz réactifs comme l'oxygène.

Prévenir l'oxydation pour une finition immaculée

Lorsqu'ils sont chauffés, la plupart des métaux réagissent facilement avec l'oxygène présent dans l'air, formant une couche de calamine d'oxyde sur la surface. Ce processus, l'oxydation, compromet les dimensions, la finition et l'intégrité matérielle de la pièce.

Un four sous vide évacue la quasi-totalité de l'air, empêchant cette réaction de se produire. Le résultat est une surface brillante, propre et exempte de calamine qui ne nécessite souvent aucun nettoyage ou finition ultérieur.

Stopper la décarburation pour préserver la résistance

Pour les aciers au carbone, un autre risque est la décarburation, où les atomes de carbone à la surface du métal réagissent avec l'atmosphère et sont perdus. Cela ramollit la couche superficielle, réduisant la résistance à l'usure et la résistance à la fatigue du matériau.

L'environnement inerte à l'intérieur d'un four sous vide protège la composition chimique du matériau, garantissant que ses propriétés mécaniques, telles que la dureté et la résistance, restent exactement celles conçues.

Déverrouiller un contrôle de processus sans précédent

Au-delà de la prévention de la contamination, un environnement sous vide permet un niveau de contrôle impossible à atteindre avec les fours atmosphériques traditionnels.

Obtenir un chauffage uniforme

Sans air pour créer des courants de convection, le transfert de chaleur dans le vide se fait principalement par rayonnement. Cela permet un chauffage extrêmement uniforme, garantissant que l'ensemble de la pièce, quelle que soit sa complexité, atteigne la température cible au même rythme.

Cette uniformité minimise les contraintes internes et la distorsion, ce qui est essentiel pour les composants présentant des tolérances géométriques serrées.

Assurer des résultats reproductibles

Un vide est un environnement très stable et mesurable avec précision. Cela permet aux ingénieurs de programmer et d'exécuter des cycles de chauffage et de refroidissement avec une précision et une reproductibilité exceptionnelles.

Chaque lot traité sous le même niveau de vide et le même profil de température présentera des propriétés métallurgiques pratiquement identiques, garantissant une qualité constante pour la production à grande échelle.

Améliorer l'efficacité de la production

Les fours continus sous vide modernes fonctionnent sans interruption, déplaçant les pièces à travers les zones de chauffage et de refroidissement dans un processus continu. Cela élimine les temps d'arrêt et le gaspillage d'énergie associés au chauffage et au refroidissement des fours discontinus traditionnels entre les charges.

Le résultat est un débit considérablement plus élevé, une consommation d'énergie réduite par pièce et des flux de travail de fabrication optimisés.

Comprendre les compromis et la polyvalence

Bien que puissante, la technologie du vide n'est pas une solution universelle. Comprendre son contexte est essentiel pour l'exploiter efficacement.

Fours discontinus (Batch) contre fours continus

Les fours discontinus (Batch) sont idéaux pour les petites séries de production, les composants hautement spécialisés ou les processus nécessitant des cycles longs et complexes. Ils offrent de la flexibilité mais sont moins efficaces pour la fabrication à grand volume.

Les fours continus, comme mentionné, sont conçus pour la production standardisée à grand volume où maximiser le débit et l'efficacité énergétique est l'objectif principal.

Pas seulement pour le recuit

L'environnement contrôlé d'un four sous vide le rend incroyablement polyvalent. Les mêmes principes fondamentaux sont appliqués à d'autres processus thermiques critiques, notamment :

- Brasage sous vide : Assembler des ensembles complexes avec un métal d'apport, créant des joints solides et propres sans flux.

- Frittage sous vide : Fusionner des poudres métalliques pour créer des pièces solides et denses en métallurgie des poudres.

- Trempe et revenu : Atteindre des propriétés de dureté spécifiques avec un refroidissement précis et rapide.

- Pressage isostatique à chaud (HIP) : Appliquer une haute pression et température pour éliminer les vides internes et atteindre une densité matérielle maximale.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide, et lequel, dépend entièrement du matériau, du processus et de l'objectif de production.

- Si votre objectif principal est une production à grande échelle et efficace : Un four sous vide continu offre le meilleur débit et la meilleure économie d'énergie.

- Si votre objectif principal est l'assemblage de haute précision de pièces complexes : Un four de brasage sous vide spécialisé est l'outil approprié.

- Si votre objectif principal est de créer des pièces denses à partir de poudres métalliques : Un four de frittage sous vide est spécifiquement conçu pour cette application.

- Si votre objectif principal est d'atteindre la performance matérielle maximale et d'éliminer les défauts : Une unité de pressage isostatique à chaud (HIP) offre une densité et une résistance inégalées.

En fin de compte, l'adoption du traitement thermique sous vide consiste à maîtriser votre matériau en contrôlant son environnement avec une précision absolue.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Prévient l'oxydation | Élimine la calamine de surface pour une finition propre et brillante sans traitement ultérieur. |

| Arrête la décarburation | Maintient la teneur en carbone pour préserver la dureté et la résistance des aciers. |

| Chauffage uniforme | Utilise le rayonnement pour une distribution homogène de la température, réduisant les contraintes et la distorsion. |

| Résultats reproductibles | Assure des propriétés métallurgiques constantes entre les lots pour une qualité fiable. |

| Augmente l'efficacité | Les modèles continus augmentent le débit et réduisent la consommation d'énergie dans la production à grand volume. |

Prêt à améliorer votre traitement thermique des métaux avec précision et efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à des industries telles que l'aérospatiale, l'automobile et l'électronique. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des fours sous Vide & Atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent fournir des finitions plus propres, des propriétés mécaniques supérieures et des résultats reproductibles pour vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures