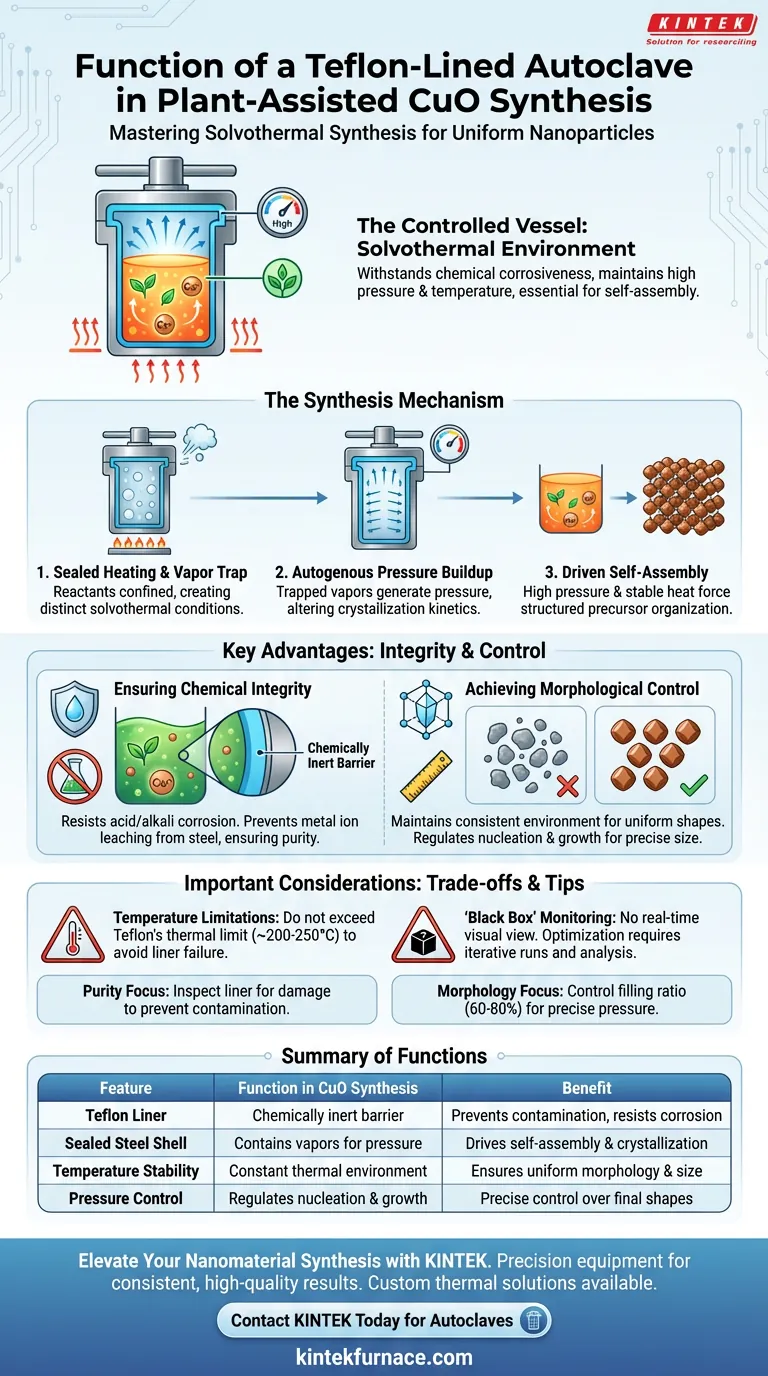

Un autoclave doublé de Téflon agit comme un récipient de confinement spécialisé conçu pour créer un environnement solvothermique contrôlé pour la synthèse de nanoparticules d'oxyde de cuivre (CuO). Sa fonction principale est de résister à la corrosivité chimique de la solution réactionnelle tout en maintenant une pression et une température élevées, conditions essentielles à l'auto-assemblage de nanostructures uniformes.

Idée clé Les méthodes de chauffage standard échouent souvent à produire des nanoparticules uniformes car elles manquent de contrôle de la pression et introduisent des impuretés provenant du récipient. Un autoclave doublé de Téflon résout ce problème en générant une pression autogène dans une chambre chimiquement inerte, forçant les précurseurs de cuivre à cristalliser en formes pures et hautement ordonnées.

Créer l'environnement de réaction optimal

Le mécanisme de la synthèse solvothermique

L'autoclave facilite un processus connu sous le nom de synthèse solvothermique. En scellant les réactifs dans un espace confiné et en les chauffant, l'appareil crée un environnement distinct de l'ébullition à l'air libre.

Génération de pression autogène

Lorsque la solution chauffe à l'intérieur de la coque en acier scellée, les vapeurs sont piégées. Cela crée une pression autogène (pression générée par la réaction elle-même), qui modifie considérablement la cinétique de cristallisation de l'oxyde de cuivre.

Faciliter l'auto-assemblage

La combinaison de la haute pression et de la chaleur stable entraîne la croissance par auto-assemblage des précurseurs. Cela force les ions de cuivre et les phytochimiques d'origine végétale à s'organiser en réseaux structurés plutôt qu'en agrégats aléatoires.

Assurer l'intégrité chimique

Résistance à la corrosion chimique

La synthèse de CuO, en particulier lorsqu'elle est assistée par des extraits de plantes, implique des solutions chimiques réactives. Le revêtement en Téflon est chimiquement inerte, protégeant la coque extérieure en acier inoxydable de la corrosion acide ou alcaline pendant la réaction.

Prévenir la contamination

Sans la barrière en Téflon, des ions du boîtier en acier pourraient s'infiltrer dans la solution. Le revêtement garantit que les nanoparticules d'oxyde de cuivre finales sont exemptes d'impuretés métalliques provenant du réacteur lui-même.

Atteindre le contrôle morphologique

Uniformité des nanostructures

L'autoclave maintient un environnement constant pendant toute la durée de la synthèse. Cette stabilité garantit que la morphologie (forme et structure) des nanoparticules résultantes est uniforme, plutôt qu'irrégulière ou variable.

Croissance cristalline contrôlée

En régulant la pression et la température internes, l'autoclave permet un contrôle précis des phases de nucléation et de croissance. Cela se traduit par des tailles et des formes de particules bien définies, adaptées à des applications spécifiques.

Comprendre les compromis

Limitations de température

Bien que le Téflon soit très résistant aux produits chimiques, son point de fusion est inférieur à celui de l'acier. Vous devez vous assurer que la température de synthèse ne dépasse pas la limite de stabilité thermique du revêtement en Téflon (généralement entre 200°C et 250°C), sinon le revêtement se déformera et échouera.

Surveillance en "boîte noire"

Étant donné que l'autoclave est une unité en acier scellée, vous ne pouvez pas surveiller visuellement la réaction en temps réel. L'optimisation nécessite un processus itératif d'exécution de la synthèse, de refroidissement et d'analyse des résultats, plutôt que d'ajuster les paramètres à la volée.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse, alignez l'utilisation de votre autoclave sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est la pureté : Assurez-vous que le revêtement en Téflon est inspecté pour détecter les rayures ou l'usure avant chaque utilisation afin d'éviter la contamination par des traces de métaux provenant de la coque extérieure en acier.

- Si votre objectif principal est la morphologie : Contrôlez précisément le rapport de remplissage de l'autoclave (généralement 60 à 80 %), car le volume de liquide a un impact direct sur la pression interne générée pendant le chauffage.

En maîtrisant les variables de pression et de température au sein de ce récipient, vous transformez un simple mélange en nanomatériaux uniformes de haute qualité.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse de CuO | Avantage |

|---|---|---|

| Revêtement en Téflon | Fournit une barrière chimiquement inerte | Prévient la contamination métallique et résiste à la corrosion |

| Coque en acier scellée | Contient les vapeurs pour générer une pression autogène | Favorise l'auto-assemblage et la cristallisation des nanostructures |

| Stabilité de la température | Maintient un environnement thermique constant | Assure une morphologie et une distribution de taille de particules uniformes |

| Contrôle de la pression | Régule les phases de nucléation et de croissance | Permet un contrôle précis des formes finales des nanoparticules |

Élevez votre synthèse de nanomatériaux avec KINTEK

La précision de la morphologie des nanoparticules nécessite un équipement qui gère les pressions extrêmes sans compromettre la pureté. Soutenu par une R&D et une fabrication expertes, KINTEK propose des autoclaves hydrothermaux doublés de Téflon haute performance, ainsi que des systèmes Muffle, Tube, Rotatif, Sous Vide et CVD – tous personnalisables pour vos exigences de laboratoire uniques.

Que vous affiniez la synthèse assistée par des plantes ou que vous développiez des recherches chimiques avancées, notre équipe fournit les solutions thermiques fiables dont vous avez besoin pour garantir des résultats constants et de haute qualité.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour trouver l'équipement de laboratoire idéal pour vos besoins !

Guide Visuel

Références

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le rôle principal d'une étuve de séchage sous vide dans la préparation de nanostructures de WO3 ? Obtenir une morphologie parfaite

- Quelles sont les fonctions d'un évaporateur rotatif et d'une étuve de séchage sous vide dans le sol-gel LTO ? Optimisez votre processus de synthèse

- Quelle est la fonction du four à arc électrique dans la production de silicium UMG ? Alimenter la transformation du silicium

- Comment les fours industriels de haute précision contribuent-ils à la recherche sur la stabilité thermique dans les composites de ciment ?

- Quel rôle joue un four à arc-imagerie dans la synthèse de NaMgPO4:Eu ? Découverte rapide de phases et isolement de l'olivine

- Quels sont les avantages d'un four à micro-ondes multimode ? Synthèse accélérée de nanofils de SiC dopés au bore pour des rendements plus élevés

- Quelle est la fonction principale d'un four à air pulsé dans la synthèse de SnmCunOx-t ? Mousse chimique maître

- Quel est le but d'un traitement de recuit final ? Optimisez les performances de votre appareil hétérojonction