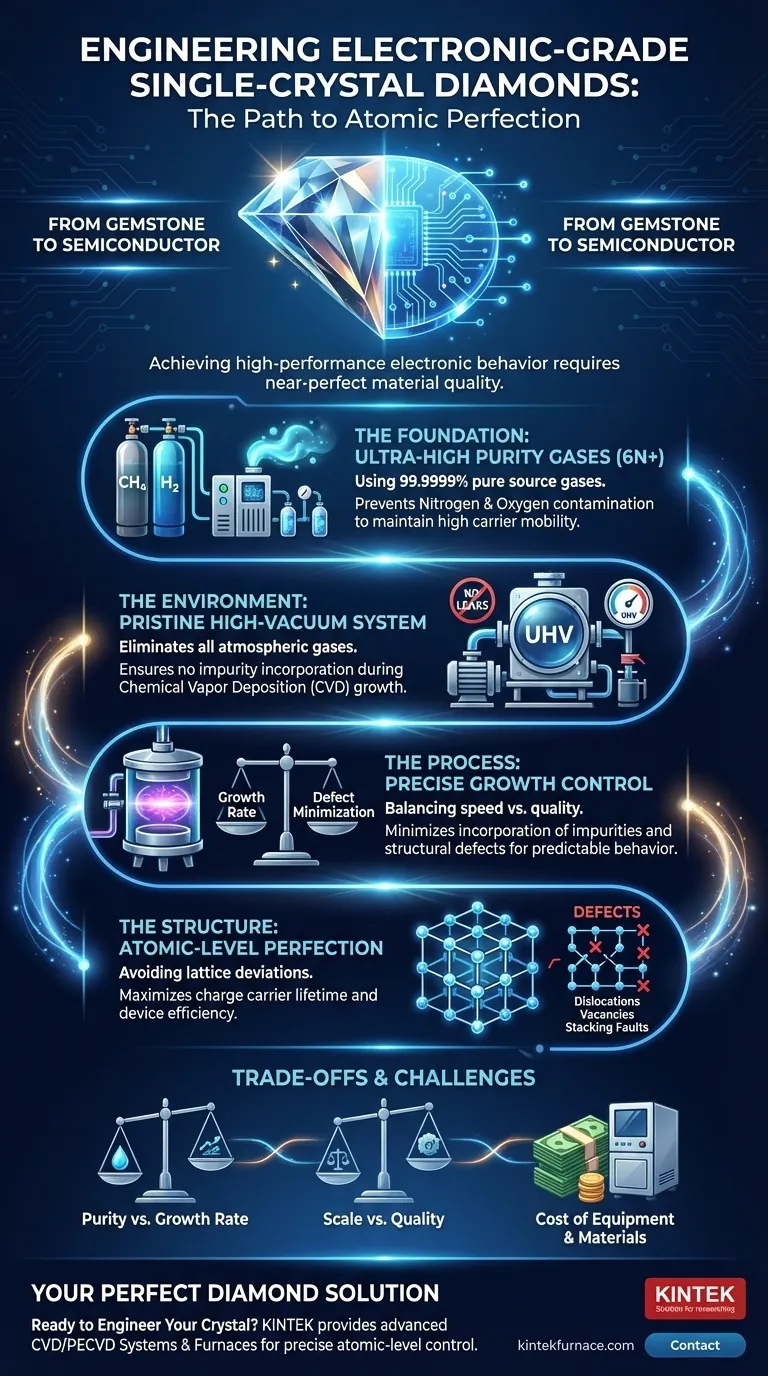

Pour préparer des diamants monocristallins de qualité électronique, vous devez atteindre une qualité de matériau quasi parfaite en satisfaisant quatre exigences fondamentales. Cela implique l'utilisation de gaz sources de très haute pureté (méthane et hydrogène), le maintien d'un environnement sous vide poussé et vierge pour prévenir la contamination, et le contrôle précis du processus de croissance pour minimiser l'incorporation d'impuretés comme l'azote et les défauts structurels comme les dislocations.

Le défi principal n'est pas simplement de faire croître un diamant, mais d'ingénierer un semi-conducteur sans défaut. Alors que la valeur d'une pierre précieuse réside dans son apparence, la valeur d'un diamant de qualité électronique est définie par sa pureté au niveau atomique et sa perfection structurelle, essentielles pour un comportement électronique prévisible et performant.

Le Fondement : Pourquoi la Pureté est Primordiale

Les propriétés théoriques exceptionnelles du diamant — conductivité thermique élevée, large bande interdite et mobilité élevée des porteurs de charge — ne sont réalisées en pratique que lorsque le matériau est exceptionnellement pur. Les contaminants et les atomes indésirables créent des défauts perturbateurs dans le réseau cristallin.

Le Rôle des Impuretés

Les impuretés sont des atomes étrangers qui sont piégés dans le réseau carboné du diamant pendant la croissance. Même à des concentrations de parties par milliard, elles peuvent dégrader gravement les performances électroniques.

L'impureté la plus critique est l'azote. Il introduit des niveaux d'énergie profonds dans la bande interdite du diamant, piégeant les porteurs de charge (électrons et trous) et les empêchant de se déplacer librement. Cela annule effectivement les performances du matériau pour la plupart des applications semi-conductrices.

Sourcing de Gaz Ultra-Haute Pureté

Le diamant de qualité électronique est généralement cultivé par dépôt chimique en phase vapeur (CVD). Ce processus utilise des gaz précurseurs, principalement du méthane (CH₄) comme source de carbone et de l'hydrogène (H₂) en excès.

Ces gaz doivent être d'une pureté extraordinaire, souvent désignée par « 6N » (99,9999 %) ou mieux. Tout contaminant dans l'alimentation en gaz, tel que l'azote ou l'oxygène, sera inévitablement incorporé dans le cristal de diamant en croissance.

La Nécessité d'un Système de Vide Impeccable

La chambre de croissance CVD doit être un environnement sous vide ultra-poussé (UHV). Le but est d'éliminer tous les gaz atmosphériques avant d'introduire les gaz de procédé de haute pureté.

Un système de vide fiable et étanche est non négociable. Même une fuite microscopique peut introduire un flux constant d'azote atmosphérique (qui constitue environ 78 % de l'air), contaminant le diamant et le rendant inutilisable pour l'électronique haute performance.

Atteindre la Perfection Structurelle

Au-delà de la pureté chimique, le diamant doit également posséder une structure atomique parfaitement ordonnée. Toute déviation par rapport au réseau cristallin répétitif est un défaut.

Que sont les Défauts Cristallins ?

Les défauts structurels sont des interruptions dans le motif parfait des atomes de carbone. Les types courants dans le diamant CVD comprennent :

- Dislocations : Un plan d'atomes supplémentaire ou manquant, comme une couture ou un pli dans le tissu cristallin.

- Lacunes Ponctuelles : Un atome de carbone manquant unique dans le réseau.

- Défauts d'Empilement : Une erreur dans la séquence des couches atomiques.

L'Impact des Défauts sur la Performance

Comme les impuretés, les défauts structurels agissent comme des sites de diffusion et de piégeage pour les porteurs de charge. Ils perturbent le flux d'électrons et de trous, réduisant la mobilité des porteurs — une mesure de la rapidité avec laquelle la charge peut se déplacer à travers le matériau.

Des densités de défauts élevées entraînent une efficacité de dispositif plus faible, une résistance électrique accrue et des performances imprévisibles, rendant le matériau inadapté aux applications exigeantes telles que les transistors de puissance ou les détecteurs de radiations.

Comprendre les Compromis et les Défis

Créer un diamant de qualité électronique est un processus exigeant qui implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour apprécier la difficulté et le coût impliqués.

Pureté vs. Vitesse de Croissance

Il existe une tension inhérente entre la vitesse de croissance du diamant et la qualité finale. Faire croître un cristal plus rapidement conduit souvent à un taux d'incorporation plus élevé à la fois des impuretés et des défauts structurels.

Atteindre la pureté la plus élevée et la densité de défauts la plus faible nécessite des conditions de croissance extrêmement lentes et contrôlées, ce qui augmente considérablement le temps et le coût de production.

Échelle vs. Qualité

Maintenir une uniformité parfaite sur un monocristal de grande surface est un défi d'ingénierie majeur. Il devient de plus en plus difficile d'assurer une température, un débit de gaz et une densité de plasma cohérents à mesure que la taille du substrat augmente.

Ce défi limite actuellement la taille des plaquettes de diamant de qualité électronique de haute qualité disponibles dans le commerce.

Coût de l'Équipement et des Matériaux

L'infrastructure requise constitue une barrière importante. Les composants sous vide ultra-poussé, les systèmes de manipulation de gaz de haute pureté, les alimentations de précision et les outils de surveillance in situ sont tous exceptionnellement coûteux. Le coût des gaz de pureté « 6N » est également nettement supérieur aux qualités industrielles standard.

Faire le Bon Choix pour Votre Application

La rigueur de ces exigences dépend directement de votre objectif final. Toutes les applications n'exigent pas le summum absolu de la perfection.

- Si votre objectif principal est l'électronique de puissance élevée : Votre priorité absolue est de maximiser la mobilité des porteurs et la conductivité thermique. Cela nécessite la concentration la plus faible possible d'azote et de défauts structurels.

- Si votre objectif principal est les détecteurs de radiations : Vous avez besoin d'une longue durée de vie des porteurs de charge et d'une longue distance de collecte. L'exigence principale est de minimiser toutes les formes de centres de piégeage de charge, y compris les impuretés et les défauts.

- Si votre objectif principal est la détection ou l'informatique quantique : Vous pourriez avoir besoin d'un cristal par ailleurs ultra-pur mais avec des défauts ponctuels spécifiques et intentionnellement créés (comme le centre Vacance-Azote). Cela nécessite un contrôle extrême à la fois de la pureté de fond et du placement précis du défaut souhaité.

En fin de compte, transformer le diamant d'une pierre précieuse passive en un matériau électronique haute performance est un exercice de contrôle au niveau atomique.

Tableau Récapitulatif :

| Exigence | Défi Clé | Impact sur la Performance |

|---|---|---|

| Gaz Ultra-Haute Pureté (6N+) | Prévenir la contamination par l'azote/l'oxygène provenant de l'alimentation en gaz | Maintient une mobilité des porteurs et une conductivité thermique élevées |

| Environnement sous Vide Impeccable | Éliminer les fuites atmosphériques (ex. azote) | Assure l'absence d'incorporation d'impuretés pendant la croissance CVD |

| Contrôle Précis de la Croissance | Équilibrer le taux de croissance avec la minimisation des défauts | Réduit les dislocations et les lacunes pour un comportement électronique prévisible |

| Perfection Structurelle | Éviter les défauts de réseau comme les défauts d'empilement | Maximise la durée de vie des porteurs de charge et l'efficacité du dispositif |

Prêt à Ingénierer Votre Cristal de Diamant Parfait ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques pour la croissance de diamants de qualité électronique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent vous aider à atteindre la pureté au niveau atomique et la perfection structurelle que votre recherche exige.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Comment l'intégration des fours tubulaires CVD avec d'autres technologies peut-elle bénéficier à la fabrication de dispositifs ? Débloquer des procédés hybrides avancés

- Comment un four tubulaire CVD atteint-il une grande pureté dans la préparation des milieux de grille ? Maîtrisez le contrôle de précision pour des films impeccables

- Comment les films de nitrure de bore hexagonal (h-BN) sont-ils traités à l'aide de fours tubulaires CVD ? Optimiser la croissance pour des matériaux 2D de haute qualité