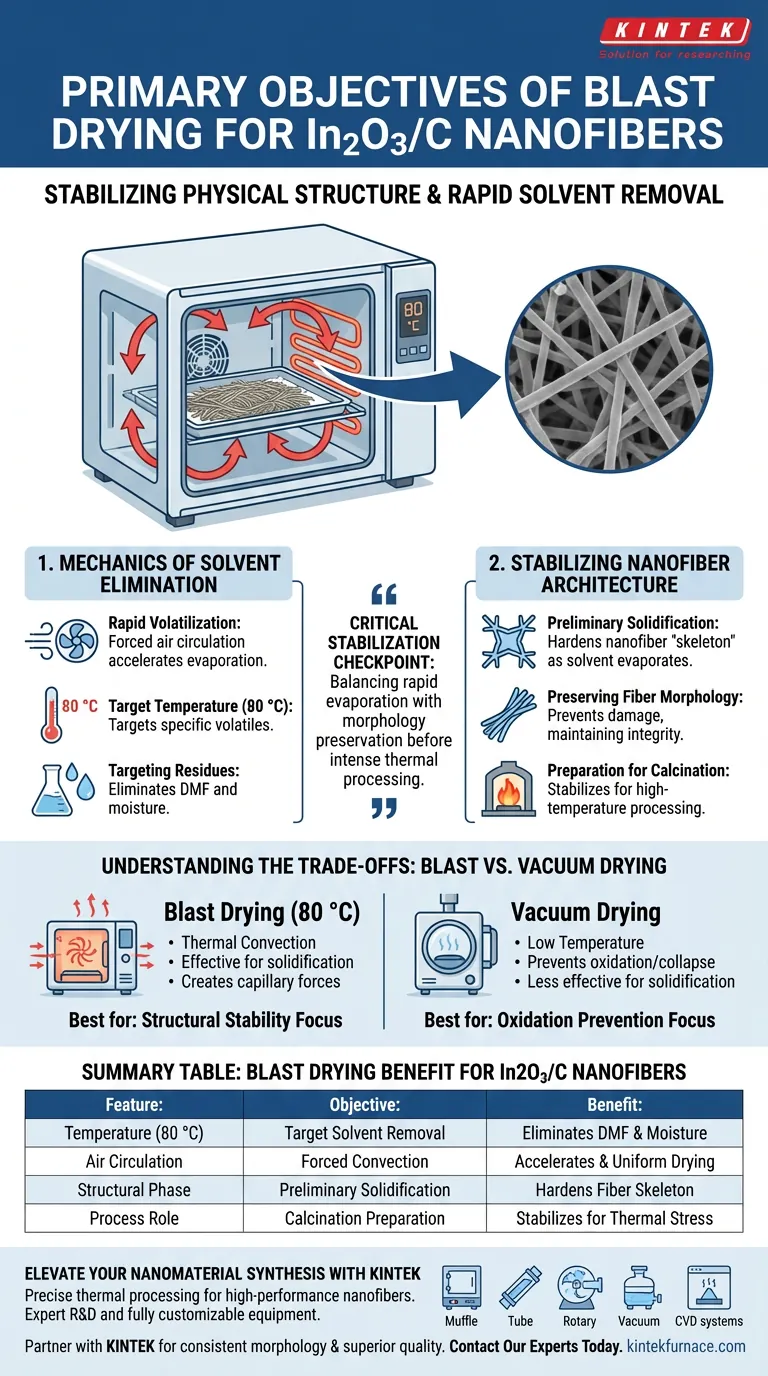

L'objectif principal de l'utilisation d'un four de séchage par soufflage pour les nanofibres In2O3/C est de stabiliser la structure physique du matériau par l'élimination rapide des composants volatils. Fonctionnant généralement à 80 °C, ce traitement thermique élimine les solvants organiques résiduels, tels que le N,N-Diméthylformamide (DMF), et l'humidité adsorbée des nattes de fibres filées brutes. De manière cruciale, ce processus permet une solidification préliminaire du squelette de nanofibres, garantissant que la morphologie reste intacte avant la calcination à haute température.

L'étape de séchage par soufflage sert de point de contrôle de stabilisation critique, équilibrant le besoin d'une évaporation rapide du solvant avec la nécessité de préserver la géométrie délicate des nanofibres avant que le matériau ne subisse un traitement thermique intense.

Les Mécanismes d'Élimination des Solvants

Volatilisation Rapide

Le four de séchage par soufflage utilise une circulation d'air forcée pour accélérer le processus d'évaporation.

En maintenant une température constante de 80 °C, le four cible les composants volatils spécifiques restants du processus d'électrofilage.

Ciblage de Résidus Spécifiques

Les principales cibles pendant cette phase sont les solvants organiques résiduels, en particulier le DMF, et toute humidité adsorbée de l'environnement.

L'élimination de ces impuretés est essentielle pour éviter les défauts structurels ou les réactions incontrôlées lors des étapes de chauffage ultérieures.

Stabilisation de l'Architecture des Nanofibres

Solidification Préliminaire

Au-delà du simple séchage, cette étape agit comme une phase de durcissement pour le "squelette" de nanofibres.

À mesure que le solvant s'évapore, la matrice polymère-précurseur se solidifie, fixant les fibres dans leur arrangement filé.

Préservation de la Morphologie des Fibres

Le contrôle de la température fourni par le four de soufflage est suffisamment précis pour sécher le matériau sans le dégrader.

Cela garantit que la morphologie des fibres n'est pas endommagée ou déformée, maintenant la surface spécifique et l'intégrité structurelle requises pour le produit final.

Préparation à la Calcination

Cette phase de séchage est une condition préalable au processus de calcination à haute température.

En éliminant les volatils et en solidifiant la structure au préalable, le matériau est mécaniquement préparé à résister aux contraintes thermiques de carbonisation et de cristallisation qui suivent.

Comprendre les Compromis

Séchage par Soufflage vs. Séchage sous Vide

Bien qu'un four de séchage par soufflage soit efficace pour solidifier les squelettes In2O3/C, il repose sur la convection thermique et des températures plus élevées (80 °C).

En revanche, le séchage sous vide est souvent utilisé pour les matériaux très sensibles à l'oxydation ou à l'effondrement capillaire, tels que les nanosheets de MoSe2.

Risque d'Effondrement Structurel

Le séchage par soufflage est efficace, mais il crée des forces capillaires pendant l'évaporation qui pourraient théoriquement endommager des structures extrêmement fragiles.

Cependant, pour les nanofibres In2O3/C, le four de soufflage trouve le bon équilibre : il fournit la chaleur nécessaire à la solidification que le séchage sous vide (qui fonctionne généralement à des températures plus basses pour éviter les transformations de phase) pourrait ne pas atteindre aussi efficacement pour ce précurseur spécifique.

Optimisation de la Stratégie de Séchage

Pour garantir une synthèse de nanofibres de haute qualité, alignez votre méthode de séchage sur vos objectifs structurels.

- Si votre objectif principal est la stabilité structurelle : Privilégiez le four de séchage par soufflage à 80 °C pour obtenir une élimination rapide du solvant et la solidification nécessaire du squelette In2O3/C.

- Si votre objectif principal est la prévention de l'oxydation : Vérifiez la sensibilité de votre précurseur spécifique ; si le matériau est sujet à des transformations de phase ou à un effondrement des pores à 80 °C, une approche sous vide pourrait être nécessaire, bien qu'elle soit moins standard pour ce type spécifique de nanofibres.

Un séchage réussi solidifie la base physique du précurseur, garantissant que le matériau calciné final conserve la morphologie de nanofibres souhaitée.

Tableau Récapitulatif :

| Caractéristique | Objectif du Séchage par Soufflage | Bénéfice pour les Nanofibres In2O3/C |

|---|---|---|

| Température (80 °C) | Élimination Ciblée du Solvant | Élimine efficacement le DMF et l'humidité |

| Circulation d'Air | Convection Forcée | Accélère l'évaporation et assure un séchage uniforme |

| Phase Structurelle | Solidification Préliminaire | Durcit le squelette des fibres pour éviter l'effondrement de la morphologie |

| Rôle du Processus | Préparation à la Calcination | Stabilise le matériau pour les contraintes thermiques à haute température |

Améliorez Votre Synthèse de Nanomatériaux avec KINTEK

Un traitement thermique précis est le fondement de la production de nanofibres haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK offre une gamme complète de solutions de laboratoire, y compris des systèmes de Muffle, Tube, Rotatif, sous Vide et CVD de haute précision.

Que vous ayez besoin de stabiliser des squelettes In2O3/C ou d'exécuter des calcination complexes, notre équipement est entièrement personnalisable pour répondre à vos besoins uniques en recherche et en industrie. Faites équipe avec KINTEK pour garantir une morphologie constante et une qualité de matériau supérieure.

Contactez Nos Experts Dès Aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Wenhe Xie, Xiaolei Sun. Encapsulating Ultrafine In2O3 Particles in Carbon Nanofiber Framework as Superior Electrode for Lithium-Ion Batteries. DOI: 10.3390/inorganics12120336

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment l'utilisation du dioxyde de carbone et d'un débitmètre affecte-t-elle l'activation physique du biochar ? Développement des pores maîtres

- Pourquoi un système d'évaporation sous vide de laboratoire est-il essentiel à la préparation d'électrodes dans les cellules solaires à haute performance ?

- Pourquoi le recuit est-il considéré comme un processus essentiel dans la fabrication des cellules solaires à pérovskite ? Atteignez l'efficacité maximale

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans la préparation du graphite expansé modifié ? Assurer la stabilité chimique

- Quel rôle joue l'étape d'ébullition à haute température dans la conversion de la silice de balle de riz ? Augmentez vos rendements d'extraction

- Pourquoi un système de purge à l'azote (N2) est-il nécessaire pour la torréfaction de la biomasse ? Prévenir la combustion et maximiser le rendement en biochar

- Quelles conditions de traitement un four de chauffage industriel fournit-il lors du forgeage à chaud ? Optimisation des alliages Fe-Mn-Si

- Quel est le but du revêtement des électrodes en aluminium avec Au80Pd20 ? Amélioration de la précision dans la caractérisation des nanoparticules