L'étuve de laboratoire est un outil essentiel de contrôle des processus à trois stades distincts de la conversion des pelures de banane en charbon actif. Ses fonctions principales sont de déshydrater la biomasse brute pour le traitement mécanique, de faciliter la pénétration profonde des agents d'activation chimiques et de stabiliser la structure poreuse finale du produit lavé.

L'étuve n'est pas simplement un déshydrateur ; c'est un stabilisateur structurel. En contrôlant les niveaux d'humidité à des températures spécifiques, elle permet la fracturation physique de la biomasse, la fixation chimique des activateurs comme le KOH, et la préservation du réseau carboné final.

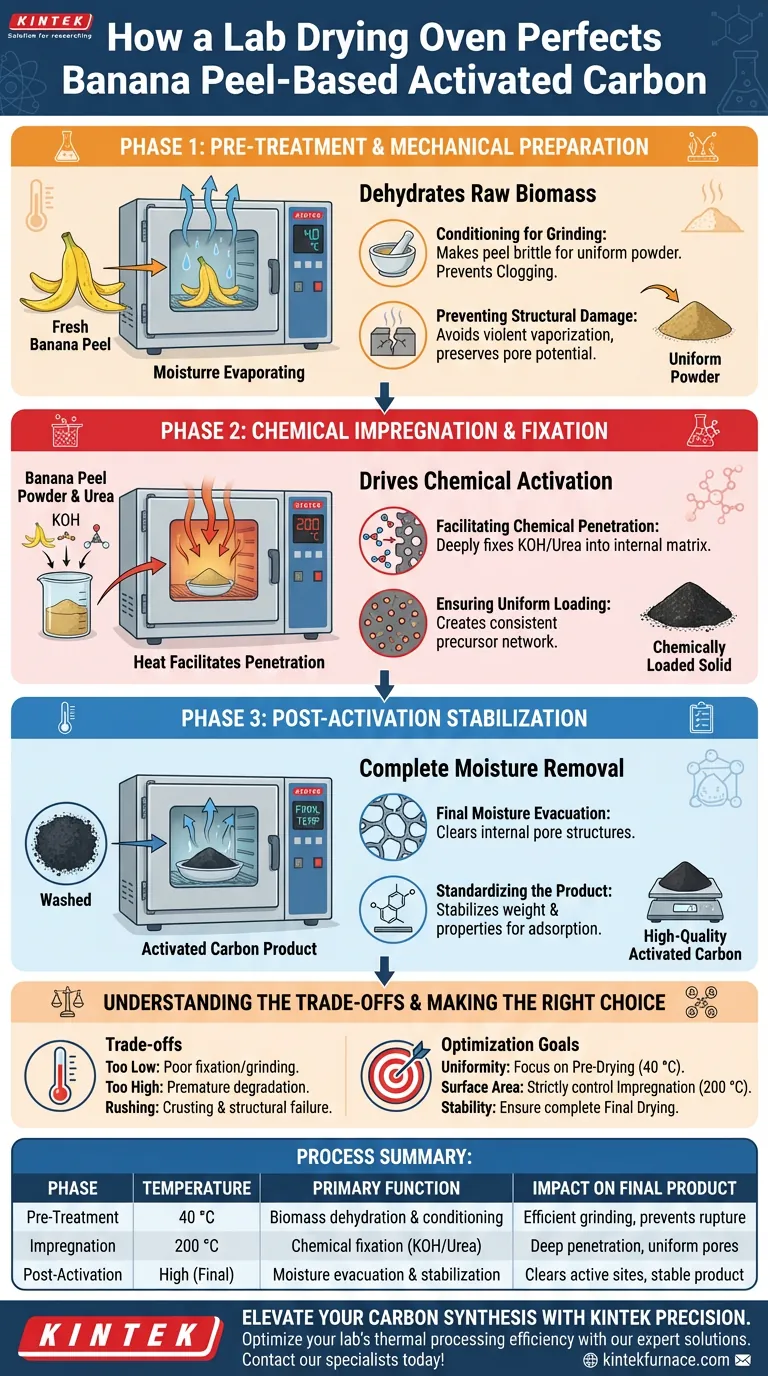

Phase 1 : Pré-traitement et préparation mécanique

Conditionnement pour le broyage

La première fonction de l'étuve est de préparer les pelures de banane brutes pour la réduction de taille.

En séchant la biomasse brute à basse température de 40 °C, l'étuve élimine l'humidité de surface qui rend les pelures souples ou collantes.

Cette déshydratation rend le matériau cassant, garantissant qu'il peut être broyé efficacement en une poudre uniforme sans obstruer l'équipement de broyage.

Prévention des dommages structurels

Bien que l'objectif principal soit l'efficacité du broyage, cette étape remplit également une fonction protectrice.

L'élimination de l'eau physiquement adsorbée évite une vaporisation violente lors des étapes ultérieures à haute température.

Sans ce séchage initial, une expansion rapide de la vapeur dans un four pourrait rompre la biomasse, entraînant un effondrement de la structure poreuse potentielle.

Phase 2 : Imprégnation et fixation chimiques

Facilitation de la pénétration chimique

Une fois la poudre de pelures de banane mélangée aux agents chimiques — spécifiquement l'hydroxyde de potassium (KOH) et l'urée — l'étuve pilote le processus d'activation.

Cette étape utilise une température nettement plus élevée de 200 °C.

Ce traitement thermique pousse la solution chimique profondément dans le matériau précurseur, garantissant que les agents ne se contentent pas de recouvrir la surface, mais sont fixés à l'intérieur de la matrice interne.

Assurance d'une charge uniforme

La chaleur contrôlée permet aux agents d'activation de cristalliser uniformément.

Cette uniformité est essentielle pour créer un réseau cohérent de micropores et de mésopores lors de la carbonisation finale.

Elle transforme le mélange d'une boue humide en un solide chargé chimiquement, prêt pour la décomposition thermique.

Phase 3 : Stabilisation post-activation

Évacuation finale de l'humidité

Après que le matériau carbonisé a été lavé pour éliminer les résidus chimiques, l'étuve remplit sa fonction finale.

Elle est utilisée pour sécher complètement le charbon actif résultant.

Cette étape garantit que toute l'humidité est évacuée des structures poreuses internes nouvellement formées.

Standardisation du produit

Cette étape de séchage finale stabilise le poids et les propriétés du carbone.

Elle garantit que le matériau est chimiquement stable et prêt pour les applications d'adsorption.

Laisser de l'humidité dans les pores à ce stade gonflerait artificiellement le poids et bloquerait les sites actifs nécessaires à la filtration.

Comprendre les compromis

Sensibilité à la température

Choisir la bonne température pour chaque étape est un exercice d'équilibre critique.

Si la température est trop basse, l'humidité reste piégée, entraînant un mauvais broyage ou une fixation chimique incomplète.

Si la température est trop élevée (surtout pendant le pré-séchage), vous risquez une dégradation thermique prématurée ou une combustion des composants organiques avant même le début de l'activation.

Temps de processus vs. Efficacité

Le séchage à l'étuve est souvent l'étape la plus longue du processus de synthèse.

Se précipiter dans cette étape en augmentant la chaleur peut provoquer une formation de croûte, où l'extérieur sèche rapidement et piège l'humidité à l'intérieur.

Cette humidité piégée peut entraîner une défaillance structurelle lorsque le matériau est finalement exposé à une chaleur extrême dans le four de carbonisation.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre charbon actif à base de pelures de banane, alignez votre utilisation de l'étuve sur vos objectifs de traitement spécifiques :

- Si votre objectif principal est l'uniformité des particules : Privilégiez un pré-séchage complet à 40 °C pour maximiser la fragilité et la capacité de broyage des pelures brutes.

- Si votre objectif principal est le développement de la surface : Contrôlez strictement l'étape d'imprégnation à 200 °C pour garantir que le KOH et l'urée sont profondément fixés dans le précurseur de carbone.

- Si votre objectif principal est la stabilité au stockage : Assurez-vous que la phase de séchage finale est complète pour éviter la ré-adsorption d'humidité et le blocage des pores.

La précision du séchage dicte l'intégrité de la structure carbonée finale.

Tableau récapitulatif :

| Phase du processus | Température | Fonction principale | Impact sur le produit final |

|---|---|---|---|

| Pré-traitement | 40 °C | Déshydratation et conditionnement de la biomasse | Assure un broyage efficace et prévient la rupture structurelle |

| Imprégnation | 200 °C | Fixation chimique (KOH/Urée) | Facilite la pénétration profonde pour un développement poreux uniforme |

| Post-activation | Élevée (Finale) | Évacuation de l'humidité et stabilisation | Nettoie les sites actifs et assure la stabilité chimique/poids |

Améliorez votre synthèse de carbone avec la précision KINTEK

Un contrôle thermique précis fait la différence entre une structure effondrée et un adsorbant à haute surface spécifique. KINTEK fournit des solutions de laboratoire de pointe adaptées au traitement de la biomasse et à la science des matériaux. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables selon vos besoins de recherche uniques.

Prêt à optimiser l'efficacité du traitement thermique de votre laboratoire ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution parfaite !

Guide Visuel

Références

- Joanna Sreńscek-Nazzal, Beata Michalkiewicz. Chemical Activation of Banana Peel Waste-Derived Biochar Using KOH and Urea for CO2 Capture. DOI: 10.3390/ma17040872

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours sous vide personnalisés assurent-ils un contrôle précis de la température ? Obtenez une uniformité thermique supérieure pour votre laboratoire

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les avantages des fours à vide conçus sur mesure dans la fabrication de pointe ? Obtenez précision et efficacité dans vos processus

- Quels sont les composants clés d'un four sous vide ? Systèmes essentiels pour un traitement thermique de précision

- Comment les systèmes de frittage par plasma à étincelles sous vide (SPS) se comparent-ils aux fours traditionnels ? Obtenir un contrôle nanométrique des grains

- Quel est l'avantage des processus contrôlés par ordinateur dans les fours sous vide ? Obtenir une répétabilité parfaite pour les applications haute performance

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le processus de revenu sous vide ? Obtenez des pièces brillantes, sans oxyde, avec une ténacité supérieure