Les principaux avantages des éléments chauffants au disiliciure de molybdène (MoSi2) résident dans leur capacité à fonctionner à des températures extrêmement élevées, leur durée de vie exceptionnelle et leur résistance robuste à l'oxydation. Cette combinaison unique de propriétés en fait un choix supérieur pour les applications de fours industriels et de recherche les plus exigeantes, où la fiabilité et la performance sont primordiales.

Les éléments chauffants MoSi2 résolvent le défi principal consistant à atteindre et maintenir une chaleur extrême dans des environnements oxydants. Leur caractéristique distinctive est la formation d'une couche de silice protectrice et auto-réparatrice qui assure une longévité et une stabilité opérationnelle inégalées à des températures où la plupart des autres matériaux échouent.

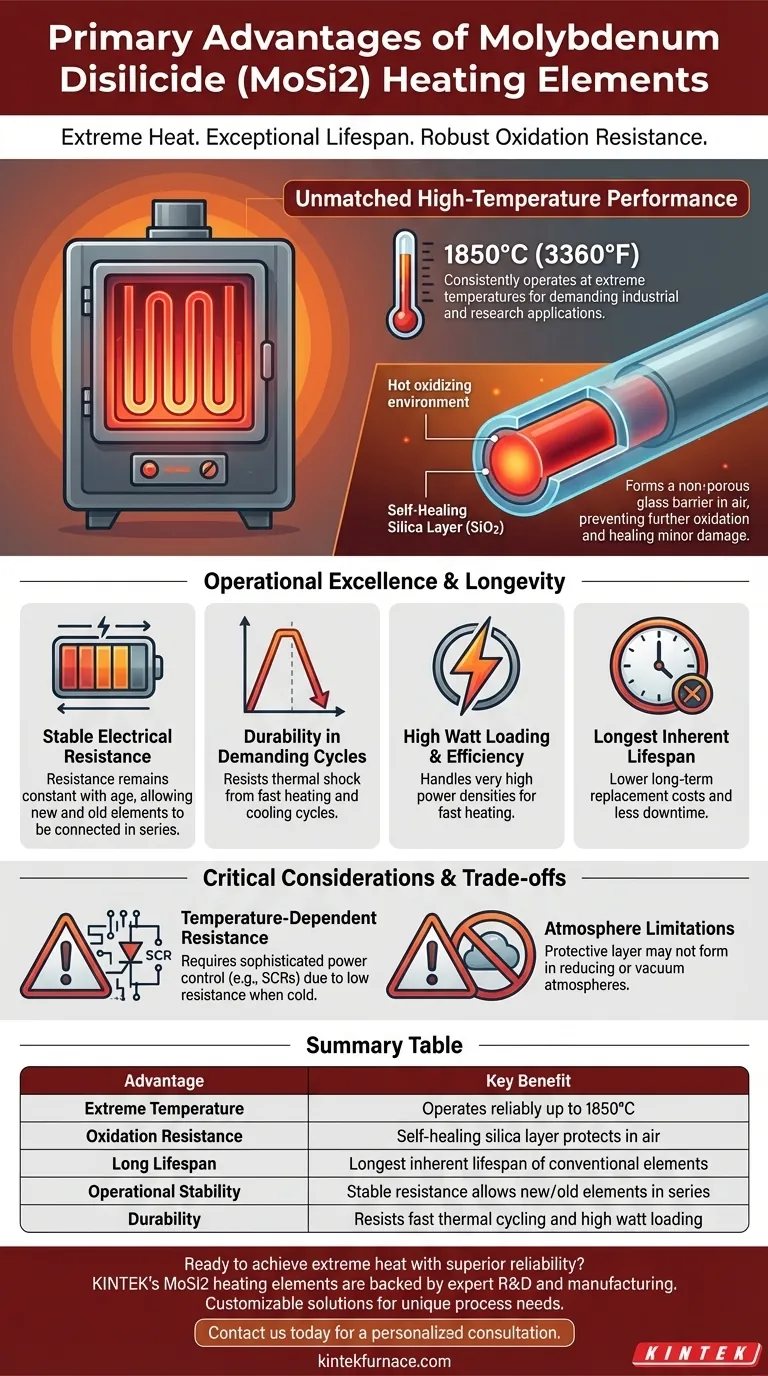

Le principe fondamental : Performance inégalée à haute température

La valeur fondamentale des éléments MoSi2 est leur capacité à fonctionner de manière fiable sous un stress thermique extrême. Cette capacité est ancrée dans leur science des matériaux unique.

Atteindre des températures extrêmes

Les éléments MoSi2 sont conçus pour les applications à température la plus élevée. Ils peuvent fonctionner de manière constante à des températures allant jusqu'à 1850°C (3360°F), dépassant de loin les limites de nombreux autres éléments chauffants métalliques ou céramiques.

Cela les rend essentiels pour des processus tels que le frittage de céramiques avancées, la croissance de cristaux et la production de verre et de métaux spéciaux.

La couche de silice protectrice

La clé de leur durabilité à l'air réside dans une propriété chimique remarquable. Lorsqu'ils sont chauffés dans une atmosphère oxydante, la surface de l'élément forme une couche mince et non poreuse de silice (SiO2), qui est essentiellement du verre.

Cette couche protectrice agit comme une barrière, empêchant une oxydation supplémentaire du matériau sous-jacent et se "réparant" efficacement en cas de dommages mineurs à la surface.

Excellence opérationnelle et longévité

Au-delà de la simple résistance à la température, les éléments MoSi2 offrent des avantages opérationnels significatifs qui contribuent à l'efficacité des processus et à la réduction des temps d'arrêt.

Résistance électrique stable

Un avantage clé est la stabilité de leur résistance électrique sur leur longue durée de vie. Cette propriété est d'une importance capitale pour la conception et la maintenance des fours.

Étant donné que la résistance ne change pas de manière significative avec l'âge, des éléments neufs et anciens peuvent être connectés en série sans problème, simplifiant le remplacement et assurant une distribution uniforme de la puissance.

Durabilité dans des cycles exigeants

Ces éléments sont très résistants au stress des cycles thermiques rapides. Ils peuvent être chauffés et refroidis rapidement sans se dégrader, ce qui est crucial pour les processus nécessitant des changements de température fréquents.

Puissance surfacique élevée et efficacité

Les éléments MoSi2 peuvent supporter des densités de puissance très élevées, ou puissances surfaciques. Cela permet la conception de fours capables de chauffer très rapidement, améliorant le débit et l'efficacité opérationnelle.

La plus longue durée de vie intrinsèque

Grâce à la couche de silice protectrice et à la stabilité du matériau, les éléments MoSi2 possèdent la plus longue durée de vie intrinsèque de tous les éléments chauffants électriques conventionnels, ce qui entraîne des coûts de remplacement à long terme plus faibles et moins de temps d'arrêt du four.

Comprendre les compromis

Bien que les éléments MoSi2 soient supérieurs à bien des égards, il est essentiel de comprendre leurs exigences opérationnelles spécifiques pour les utiliser efficacement.

Le défi de la résistance dépendant de la température

La résistance électrique du MoSi2 change considérablement à mesure que sa température augmente. Il a une faible résistance à froid et une résistance élevée à chaud.

Cette caractéristique exige l'utilisation de systèmes de contrôle de puissance sophistiqués, utilisant généralement des redresseurs commandés au silicium (SCR), pour gérer la livraison de puissance avec précision et éviter la surchauffe ou les dommages pendant le démarrage.

Limitations d'atmosphère

La couche de silice protectrice, si bénéfique dans les atmosphères oxydantes (comme l'air), est leur principale défense.

Leur utilisation dans des atmosphères réductrices ou sous vide peut empêcher cette couche de se former ou de se maintenir, entraînant potentiellement une dégradation accélérée de l'élément.

Comment appliquer cela à votre processus

Le choix d'un élément chauffant dépend entièrement des exigences spécifiques de votre application.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans une atmosphère d'air ou riche en oxygène : le MoSi2 est le choix définitif pour sa stabilité thermique et sa résistance à l'oxydation inégalées.

- Si votre objectif principal est la cohérence du processus et le cyclage thermique rapide : la durabilité et la résistance stable des éléments MoSi2 garantissent des performances répétables et une longue durée de vie.

- Si votre objectif principal est de minimiser la maintenance à long terme et les temps d'arrêt : la durée de vie exceptionnellement longue des éléments MoSi2 en fait la solution la plus rentable pour les fours critiques à usage intensif.

En fin de compte, les éléments au disiliciure de molybdène offrent une solution robuste et fiable pour atteindre une chaleur extrême là où d'autres matériaux ne peuvent tout simplement pas performer.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Température extrême | Fonctionne de manière fiable jusqu'à 1850°C (3360°F) |

| Résistance à l'oxydation | La couche de silice auto-réparatrice protège dans l'air |

| Longue durée de vie | La plus longue durée de vie intrinsèque des éléments conventionnels |

| Stabilité opérationnelle | La résistance stable permet de connecter des éléments neufs/anciens en série |

| Durabilité | Résiste aux cycles thermiques rapides et aux fortes puissances surfaciques |

Prêt à atteindre la chaleur extrême avec une fiabilité supérieure ?

Les éléments chauffants MoSi2 de KINTEK sont soutenus par une R&D et une fabrication expertes, offrant les performances à haute température et la longévité inégalées décrites ci-dessus. Que votre application implique le frittage de céramiques avancées, la croissance de cristaux ou la production de verre spécialisé, nos éléments sont conçus pour les environnements de fours industriels et de recherche les plus exigeants.

Nous fournissons :

- Solutions personnalisables pour des besoins de processus uniques.

- Support pour les systèmes de fours Muffle, Tube, Rotatif, Sous vide et CVD.

- Conseils d'experts pour assurer des performances optimales dans votre atmosphère spécifique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants MoSi2 peuvent améliorer vos processus à haute température et réduire les coûts à long terme. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel