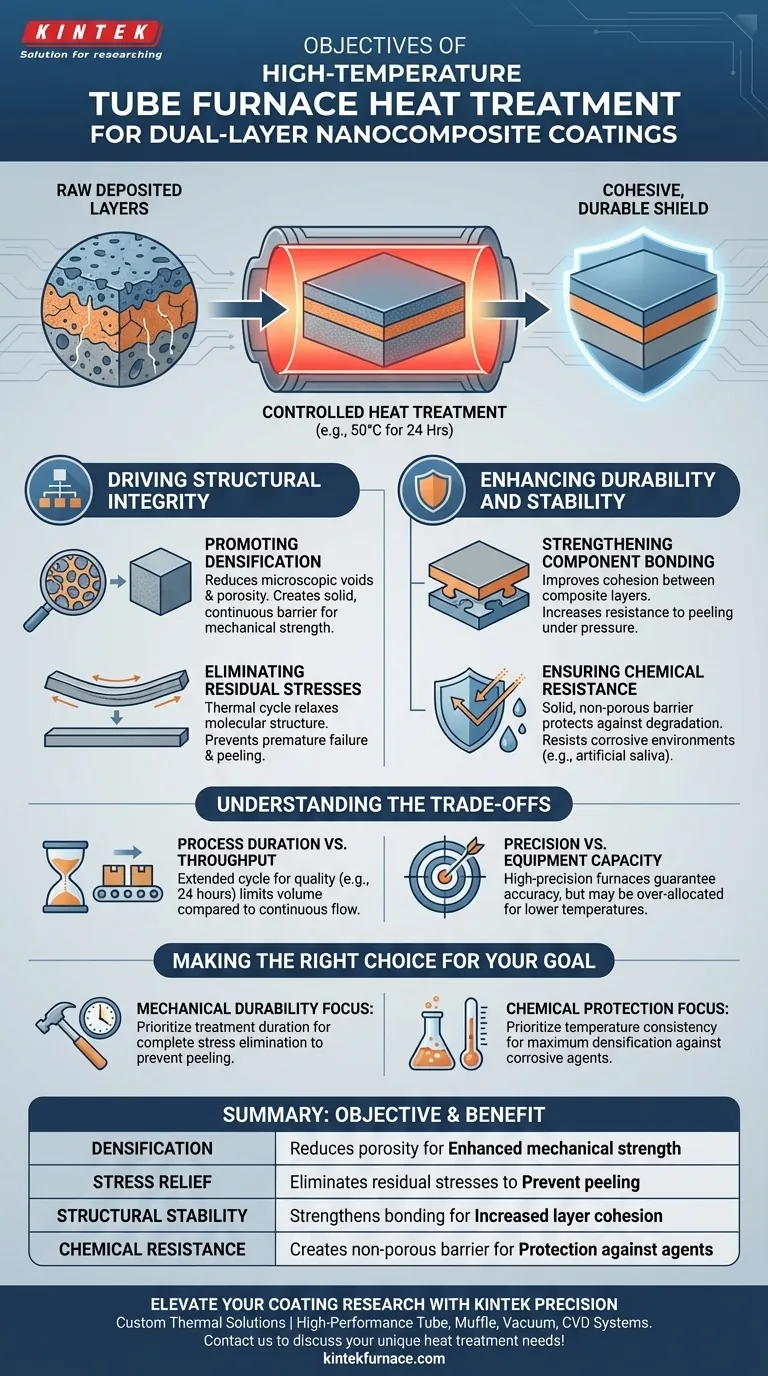

L'objectif principal de l'utilisation d'un four tubulaire à haute température pour les revêtements nanocomposites bicouches est de créer un environnement thermique précisément contrôlé qui solidifie la structure physique du revêtement. En maintenant les échantillons à une température stable — telle que 50°C pendant une durée prolongée comme 24 heures — le processus finalise les propriétés du matériau initiées pendant la phase de dépôt.

Le traitement thermique sert d'étape de stabilisation critique, transformant les couches brutes déposées en un bouclier cohérent et durable. Il améliore fondamentalement la longévité du revêtement en résolvant les faiblesses physiques internes et en améliorant la résistance chimique.

Renforcer l'intégrité structurelle

Promouvoir la densification

Le processus de dépôt seul laisse souvent des vides microscopiques dans un revêtement. Le traitement thermique facilite la densification du matériau nanocomposite.

Cette réduction de la porosité crée une barrière plus solide et continue, essentielle à la résistance mécanique du matériau.

Éliminer les contraintes résiduelles

Les revêtements accumulent des contraintes internes importantes lors du dépôt initial sur un substrat.

Sans traitement, ces contraintes peuvent entraîner une défaillance prématurée. Le cycle thermique élimine efficacement ces contraintes résiduelles, permettant à la structure moléculaire de se relâcher dans un état stable.

Améliorer la durabilité et la stabilité

Renforcer la liaison des composants

Pour les revêtements bicouches ou composites, l'interface entre les différents composants est souvent le point le plus faible.

L'environnement thermique améliore la stabilité structurelle entre ces différents composants de revêtement. Cette cohésion améliorée augmente considérablement la résistance du revêtement au pelage, garantissant que les couches restent intactes sous pression mécanique.

Assurer la résistance chimique

Un revêtement bien densifié et sans contrainte offre une protection supérieure contre les facteurs environnementaux.

Plus précisément, ce processus améliore la stabilité chimique à long terme, rendant le revêtement très résistant à la dégradation dans des environnements corrosifs, tels que ceux simulant la salive artificielle.

Comprendre les compromis

Durée du processus vs. Débit

Bien qu'un four tubulaire offre un contrôle exceptionnel, il s'agit intrinsèquement d'un processus par lots qui peut prendre du temps.

La référence principale note une durée de 24 heures pour obtenir les propriétés souhaitées à 50°C. Ce temps de cycle prolongé est un investissement nécessaire pour la qualité, mais il limite le volume de pièces pouvant être traitées rapidement par rapport aux méthodes à flux continu.

Précision vs. Capacité de l'équipement

Les fours tubulaires sont conçus pour des profils thermiques de haute précision, souvent utilisés pour des tâches complexes telles que la synthèse de cristaux ou la carbonisation à des températures beaucoup plus élevées (jusqu'à 700°C).

L'utilisation d'un équipement aussi sophistiqué pour des traitements à basse température (comme 50°C) garantit la précision, mais peut représenter une allocation excessive de ressources si des fours de séchage simples pouvaient atteindre une stabilité similaire pour des applications moins critiques.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de traitement thermique, alignez vos paramètres sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la durabilité mécanique : Privilégiez la durée du traitement pour assurer l'élimination complète des contraintes résiduelles, qui est le facteur clé pour prévenir le pelage et la délamination.

- Si votre objectif principal est la protection chimique : Concentrez-vous sur la cohérence du contrôle de la température pour maximiser la densification, car une surface non poreuse est votre meilleure défense contre les agents corrosifs tels que la salive artificielle.

La valeur ultime du four tubulaire réside dans sa capacité à fournir la stabilité thermique exacte requise pour transformer un dépôt fragile en une surface protectrice permanente.

Tableau récapitulatif :

| Objectif du traitement thermique | Avantage pour le revêtement nanocomposite | Résultat |

|---|---|---|

| Densification | Réduit les vides microscopiques et la porosité | Résistance mécanique améliorée |

| Relaxation des contraintes | Élimine les contraintes internes résiduelles | Prévient le pelage et la délamination |

| Stabilité structurelle | Renforce la liaison entre les couches composites | Cohésion accrue des couches |

| Résistance chimique | Crée une barrière solide et non poreuse | Protection contre les agents corrosifs |

Élevez votre recherche sur les revêtements avec la précision KINTEK

Libérez tout le potentiel de vos nanocomposites bicouches avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes de fours tubulaires, à moufle, sous vide et CVD haute performance conçus pour fournir la stabilité thermique exacte dont vos matériaux ont besoin. Que vous optimisiez la durabilité mécanique ou la résistance chimique, nos fours personnalisables garantissent un chauffage uniforme et un contrôle précis.

Prêt à transformer les propriétés de vos matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de traitement thermique avec nos spécialistes !

Guide Visuel

Références

- Noor Waleed Ibrahim, Layla M. Hasan. Corrosion protection of stainless steel by Nanocomposite coating prepared by Pulsed laser ablation in liquid. DOI: 10.21203/rs.3.rs-7263886/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace