À la base, un four tubulaire de 70 mm est un instrument de précision composé de plusieurs systèmes clés qui interagissent. Les principaux composants sont le tube de four où l'échantillon est placé, les éléments chauffants qui génèrent l'énergie thermique, l'isolation qui retient la chaleur, et un système sophistiqué de contrôle de la température qui gère l'ensemble du processus.

Un four tubulaire est plus qu'un simple four ; c'est un système intégré conçu pour créer un environnement thermique hautement uniforme et contrôlable. Les composants spécifiques choisis pour chaque système déterminent les capacités ultimes du four, de sa température maximale au type de conditions atmosphériques qu'il peut atteindre.

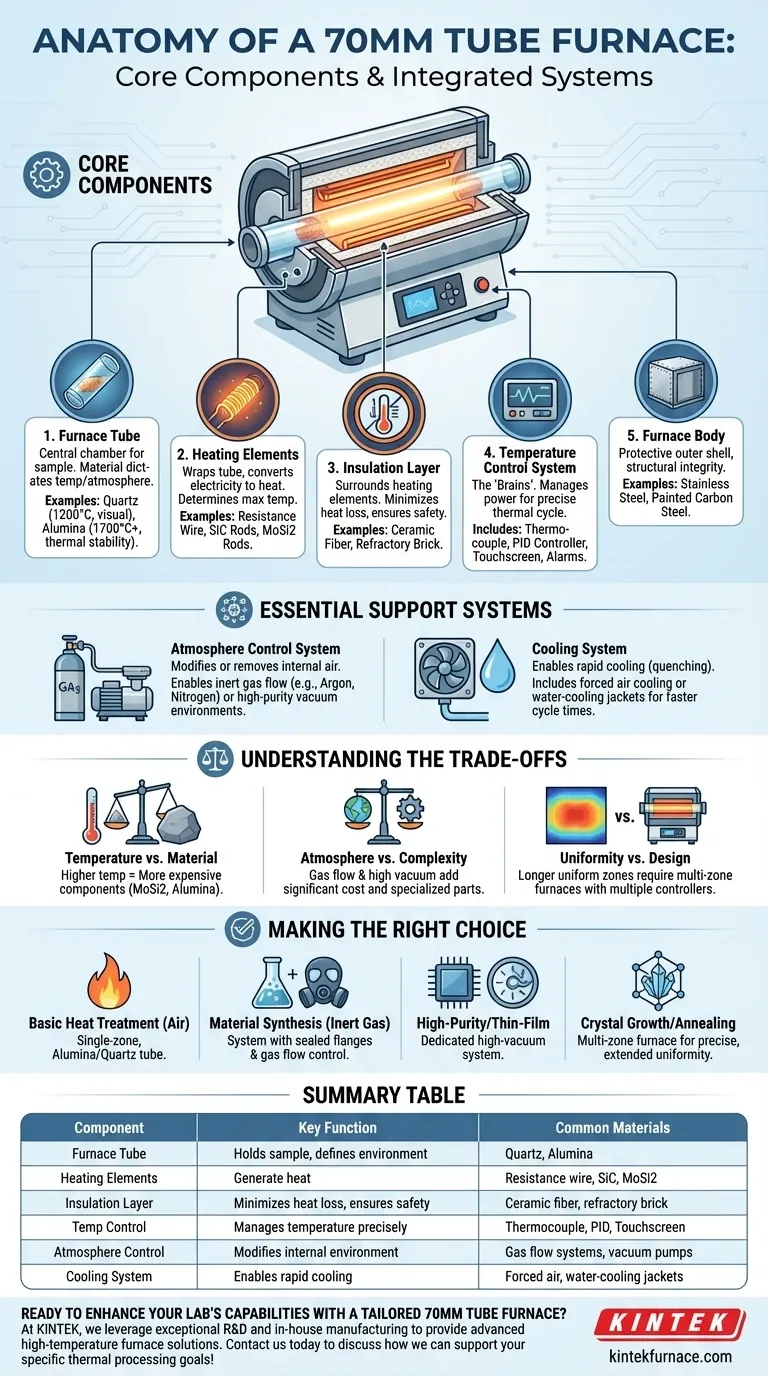

L'anatomie d'un four tubulaire : les composants de base

Comprendre le fonctionnement d'un four tubulaire commence par ses éléments fondamentaux. Chaque composant a un rôle spécifique dans la réalisation d'un cycle thermique stable et précis.

Le tube de four : le cœur de l'opération

C'est la chambre cylindrique centrale qui contient le matériau en cours de traitement. Le matériau du tube est crucial et est choisi en fonction de la température et de l'environnement chimique requis.

Les matériaux courants comprennent le quartz, adapté aux températures allant jusqu'à environ 1200 °C et permettant l'observation visuelle, et l'alumine de haute pureté, nécessaire pour les températures plus élevées (jusqu'à 1700 °C ou plus) et offrant une excellente stabilité thermique.

Éléments chauffants : le moteur de l'énergie thermique

Enroulés autour de l'extérieur du tube de four, ces éléments convertissent l'énergie électrique en chaleur. Le matériau utilisé pour les éléments chauffants détermine directement la température maximale de fonctionnement du four.

Les types courants comprennent le fil de résistance (comme le Kanthal) pour les températures plus basses, les tiges en carbure de silicium (SiC) pour les températures moyennes, et les tiges en disiliciure de molybdène (MoSi2) pour les applications à très haute température.

La couche isolante : maximiser l'efficacité et la sécurité

Une isolation en fibre céramique ou en brique réfractaire de haute qualité entoure les éléments chauffants. Cette couche remplit deux fonctions cruciales.

Premièrement, elle minimise la perte de chaleur, assurant l'efficacité énergétique et favorisant une zone de température uniforme à l'intérieur du tube. Deuxièmement, elle maintient la carcasse extérieure du four à une température sûre et froide au toucher, protégeant à la fois l'opérateur et l'équipement environnant.

Le système de contrôle de la température : le cerveau du four

C'est le centre nerveux de tout l'appareil. Il se compose généralement d'un thermocouple pour mesurer la température avec précision et d'un contrôleur PID (Proportionnel-Intégral-Dérivé) pour gérer intelligemment l'alimentation des éléments chauffants.

Les systèmes modernes disposent souvent d'interfaces à écran tactile, de vitesses de chauffage et de refroidissement programmables, et d'alarmes de sécurité critiques pour la protection contre les surchauffes, garantissant à la fois précision et sécurité d'utilisation.

Le corps du four : l'enveloppe protectrice

Le boîtier extérieur, généralement en acier inoxydable ou en acier au carbone peint, assure l'intégrité structurelle. Il abrite tous les composants internes, les protège de l'environnement extérieur et fournit une plateforme stable pour l'ensemble du système.

Au-delà des bases : systèmes de support essentiels

Pour la plupart des applications scientifiques et industrielles, contrôler l'environnement à l'intérieur du tube est tout aussi important que de contrôler la température. Cela nécessite des systèmes intégrés supplémentaires.

Le système de contrôle de l'atmosphère : définir l'environnement

De nombreux processus ne peuvent pas être effectués à l'air ambiant. Un système de contrôle de l'atmosphère vous permet de modifier ou d'éliminer l'air à l'intérieur du tube du four.

Cela peut aller d'un simple système de gestion des gaz qui fait circuler un gaz inerte comme l'argon ou l'azote pour prévenir l'oxydation, à un système sous vide complexe avec des pompes qui éliminent complètement l'air, créant un environnement de haute pureté essentiel pour la recherche en semi-conducteurs ou en nanotechnologie.

Le système de refroidissement : permettre des cycles rapides

Bien que l'isolation soit conçue pour retenir la chaleur, certains processus nécessitent un refroidissement rapide (trempe) pour fixer une phase matérielle spécifique.

Certains fours intègrent un refroidissement par air forcé ou des chemises de refroidissement par eau autour du corps du four pour dissiper rapidement la chaleur une fois le cycle de chauffage terminé, réduisant ainsi considérablement le temps entre les cycles expérimentaux.

Comprendre les compromis

Le choix ou la spécification d'un four tubulaire implique un équilibre entre capacité, complexité et coût. Aucune configuration unique n'est la meilleure pour toutes les tâches.

Température par rapport au matériau du tube et des éléments

Le facteur le plus important est la température maximale requise. Un four conçu pour 1700 °C nécessite des éléments MoSi2 coûteux et un tube en alumine de haute pureté, tandis qu'une application à 1100 °C peut utiliser des composants plus abordables.

Contrôle de l'atmosphère par rapport à la complexité

Un four simple pour le traitement thermique à l'air est simple. L'introduction d'un flux de gaz nécessite des brides étanches, des débitmètres et des conduites de gaz. Un système à vide poussé ajoute un coût et une complexité significatifs, nécessitant des pompes, des manomètres et des composants compatibles avec le vide spécialisés.

Uniformité de la température par rapport à la conception du four

Un four standard présente une « zone chaude uniforme » au centre de sa longueur chauffée. Pour les applications nécessitant une zone uniforme plus longue et plus précise, vous pourriez avoir besoin d'un four avec une section chauffée plus longue ou d'un four multi-zones avec plusieurs contrôleurs indépendants, ce qui augmente le coût et la complexité.

Faire le bon choix pour votre objectif

Votre application dicte les composants nécessaires. En définissant votre objectif principal, vous pouvez identifier la bonne configuration.

- Si votre objectif principal est le traitement thermique de base ou la calcination à l'air : Un four simple à zone unique avec un tube en alumine ou en quartz approprié sera efficace et économique.

- Si votre objectif principal est la synthèse de matériaux sous gaz inerte : Vous devez sélectionner un système qui comprend des brides scellées sous vide et un ensemble de contrôle du flux de gaz.

- Si votre objectif principal est le traitement de haute pureté ou la croissance de couches minces : Un système à vide poussé dédié avec les pompes appropriées et des matériaux de tube compatibles est non négociable.

- Si votre objectif principal est la croissance de cristaux ou le recuit de pièces longues : Un four multi-zones est essentiel pour créer l'uniformité de température précise et étendue que votre processus exige.

En fin de compte, la compréhension de ces composants de base vous permet de sélectionner un instrument qui n'est pas seulement un four, mais un outil précis adapté à votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Composant | Fonction clé | Matériaux/Exemples courants |

|---|---|---|

| Tube de four | Contient l'échantillon, définit l'environnement thermique | Quartz (jusqu'à 1200°C), Alumine (jusqu'à 1700°C+) |

| Éléments chauffants | Génèrent de la chaleur par énergie électrique | Fil de résistance (Kanthal), tiges SiC, tiges MoSi2 |

| Couche isolante | Minimise la perte de chaleur, assure la sécurité | Fibre céramique, brique réfractaire |

| Système de contrôle de la température | Gère la température avec précision | Thermocouple, contrôleur PID, interface tactile |

| Système de contrôle de l'atmosphère | Modifie l'environnement interne | Systèmes de flux de gaz, pompes à vide |

| Système de refroidissement | Permet un refroidissement rapide | Air forcé, chemises de refroidissement par eau |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire de 70 mm sur mesure ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant des performances et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %