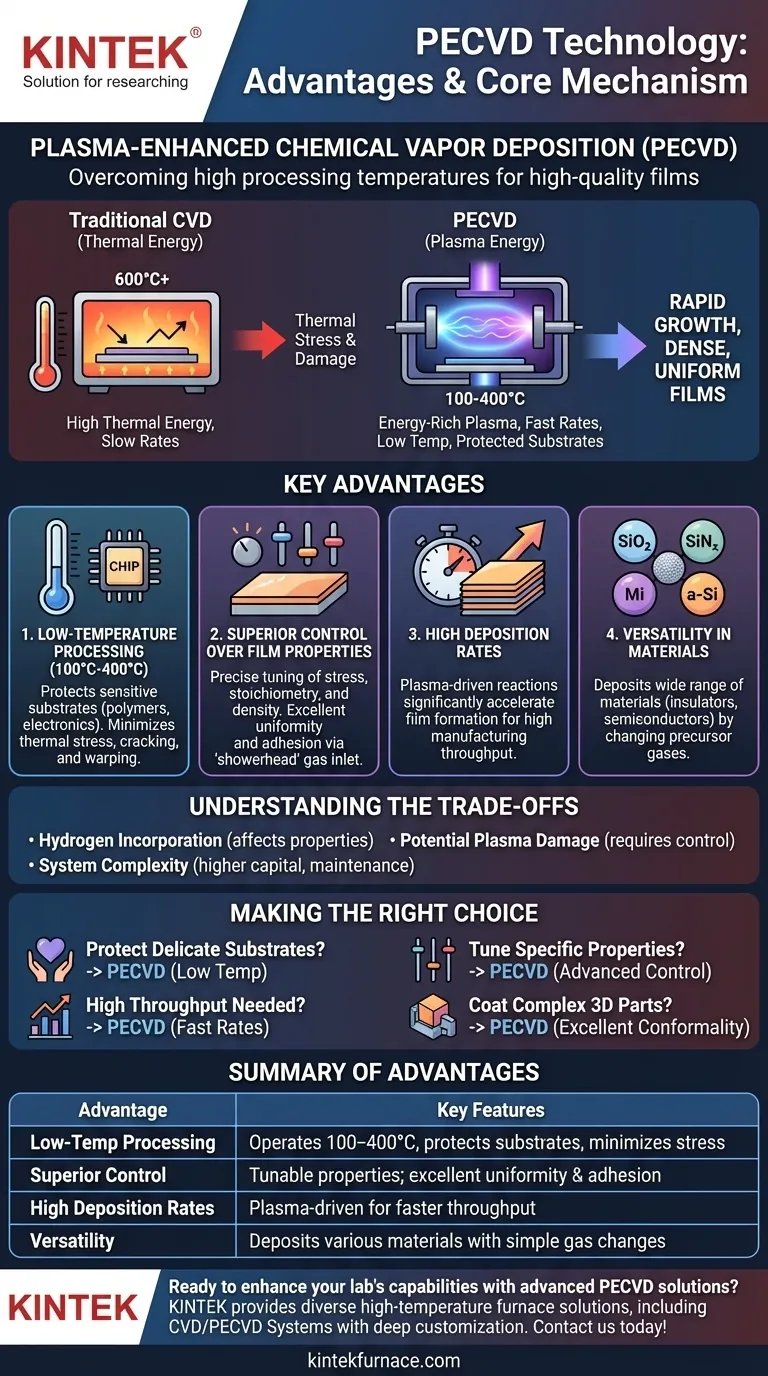

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) surmonte une limitation principale des techniques de dépôt traditionnelles : les températures de traitement élevées. Ses principaux avantages sont la capacité de déposer des films de haute qualité à basse température, un excellent contrôle des propriétés du film, des vitesses de dépôt élevées et la polyvalence pour créer une large gamme de matériaux, des isolants aux semi-conducteurs.

Le PECVD rompt la dépendance à l'égard de l'énergie thermique élevée pour piloter les réactions chimiques. Au lieu de cela, il utilise un plasma riche en énergie, permettant la croissance rapide de couches minces denses et uniformes à des températures suffisamment basses pour protéger même les substrats sous-jacents les plus délicats.

Le mécanisme central : Comment le plasma change la donne

Pour comprendre les avantages du PECVD, il faut d'abord comprendre sa différence fondamentale avec le dépôt chimique en phase vapeur (CVD) conventionnel.

Surmonter le budget thermique

Le CVD traditionnel nécessite des températures très élevées, souvent supérieures à 600°C, pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs et à l'initiation des réactions chimiques à la surface d'un substrat.

Le PECVD remplace la majeure partie de cette énergie thermique par l'énergie d'un plasma. En appliquant un champ électrique à radiofréquence (RF) intense à un gaz à basse pression, nous créons un environnement hautement réactif d'ions et de radicaux, le tout à une température globale beaucoup plus basse.

Accélérer les vitesses de dépôt

Étant donné que le plasma crée une forte concentration d'espèces réactives, les réactions chimiques de surface qui forment le film se produisent beaucoup plus rapidement que dans les procédés thermiquement pilotés. Il en résulte des vitesses de dépôt nettement plus élevées, ce qui est un facteur critique pour le débit de fabrication.

Avantage clé 1 : Traitement à basse température

L'avantage le plus significatif du PECVD est sa capacité à fonctionner à basse température, généralement dans la plage de 100°C à 400°C.

Protection des substrats sensibles

Cette fenêtre de basse température permet de déposer des films sur des matériaux qui seraient endommagés ou détruits par les températures du CVD conventionnel. Cela inclut les polymères, les plastiques et les dispositifs semi-conducteurs entièrement fabriqués avec des métaux à bas point de fusion.

Minimiser les contraintes thermiques

Les températures élevées provoquent l'expansion et la contraction des matériaux. Cela introduit une contrainte mécanique importante dans le film déposé, ce qui peut entraîner la fissuration, la délaminage ou la déformation du substrat. Les températures plus basses du PECVD réduisent considérablement cette contrainte thermique.

Avantage clé 2 : Contrôle supérieur des propriétés du film

L'utilisation du plasma fournit des leviers de contrôle supplémentaires qui ne sont pas disponibles dans le CVD traditionnel, permettant un réglage précis du film final.

Obtenir une excellente uniformité et adhérence

Les systèmes PECVD utilisent souvent une entrée de gaz de type « pomme de douche ». Cela distribue les gaz précurseurs uniformément sur le substrat, ce qui donne des films d'une excellente uniformité d'épaisseur. Le plasma énergétique favorise également une forte adhérence entre le film et le substrat.

Ajuster la contrainte, la stœchiométrie et la densité

En ajustant les paramètres du processus tels que la pression, le débit de gaz et la puissance du plasma, les ingénieurs peuvent contrôler précisément les propriétés finales du film. Par exemple, le mélange de fréquences RF élevées et basses est une technique courante pour ajuster la contrainte mécanique intrinsèque du film, de compressive à tendue. Cela permet la création de couches hautement conçues pour des performances optiques ou électroniques spécifiques.

Déposer une vaste gamme de matériaux

Le PECVD est exceptionnellement polyvalent. Le même système peut être utilisé pour déposer un large éventail de matériaux simplement en changeant les gaz précurseurs. Cela comprend les isolants diélectriques tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiNₓ), le silicium amorphe pour les cellules solaires, et même des couches conductrices.

Comprendre les compromis

Aucune technologie n'est sans ses considérations. Une analyse objective nécessite de comprendre les défis potentiels du PECVD.

Le rôle de l'hydrogène

Les gaz précurseurs du PECVD sont souvent à base d'hydrogène (par exemple, le silane, SiH₄). Par conséquent, les films déposés incorporent fréquemment de l'hydrogène, ce qui peut affecter les propriétés électriques et optiques du film. Bien que cela puisse être géré, c'est une différence clé par rapport aux films sans hydrogène à plus haute température.

Potentiel de dommages induits par le plasma

Les mêmes ions énergétiques qui permettent le dépôt à basse température peuvent, s'ils ne sont pas correctement contrôlés, provoquer des dommages à la surface du substrat ou au film en croissance. Le contrôle de processus PECVD moderne est conçu pour gérer soigneusement ce bombardement ionique.

Complexité du système

Un système PECVD, avec ses alimentations RF, ses chambres à vide et ses réseaux d'adaptation, est plus complexe et plus coûteux en capital qu'un simple four CVD thermique. Cette complexité nécessite un contrôle de processus et une maintenance plus sophistiqués.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est de protéger des composants électroniques ou des substrats polymères délicats : Le PECVD est le choix définitif, car sa basse température de traitement empêche les dommages thermiques.

- Si votre objectif principal est un débit de fabrication élevé pour les couches diélectriques : Les vitesses de dépôt élevées pilotées par plasma du PECVD offrent un avantage significatif par rapport à de nombreuses méthodes CVD et PVD conventionnelles.

- Si votre objectif principal est d'ajuster une propriété spécifique du film, telle que la contrainte mécanique : Les commandes de processus avancées du PECVD, telles que le réglage à double fréquence, offrent un réglage fin inégalé.

- Si votre objectif principal est de revêtir uniformément des pièces 3D complexes : Le PECVD offre une excellente conformité, créant un revêtement uniforme supérieur aux techniques à ligne de visée comme le sputtering.

En fin de compte, le PECVD offre une synthèse puissante de vitesse de dépôt, de qualité de film et de sécurité des processus qui débloque de nouvelles capacités en science des matériaux et en fabrication avancée.

Tableau récapitulatif :

| Avantage | Caractéristiques clés |

|---|---|

| Traitement à basse température | Fonctionne entre 100°C et 400°C, protège les substrats sensibles, minimise les contraintes thermiques |

| Contrôle supérieur des propriétés du film | Contrainte, stœchiométrie, densité réglables ; excellente uniformité et adhérence |

| Vitesses de dépôt élevées | Réactions pilotées par plasma pour un débit plus rapide |

| Polyvalence | Dépose des isolants, des semi-conducteurs et plus encore avec de simples changements de gaz |

| Compromis | Incorporation d'hydrogène, dommages potentiels dus au plasma, complexité du système |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? En tirant parti de l'exceptionnelle R&D et de la fabrication en interne, KINTEK fournit à divers laboratoires des solutions de four à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation répond précisément à vos besoins expérimentaux uniques pour le dépôt de films à basse température et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures