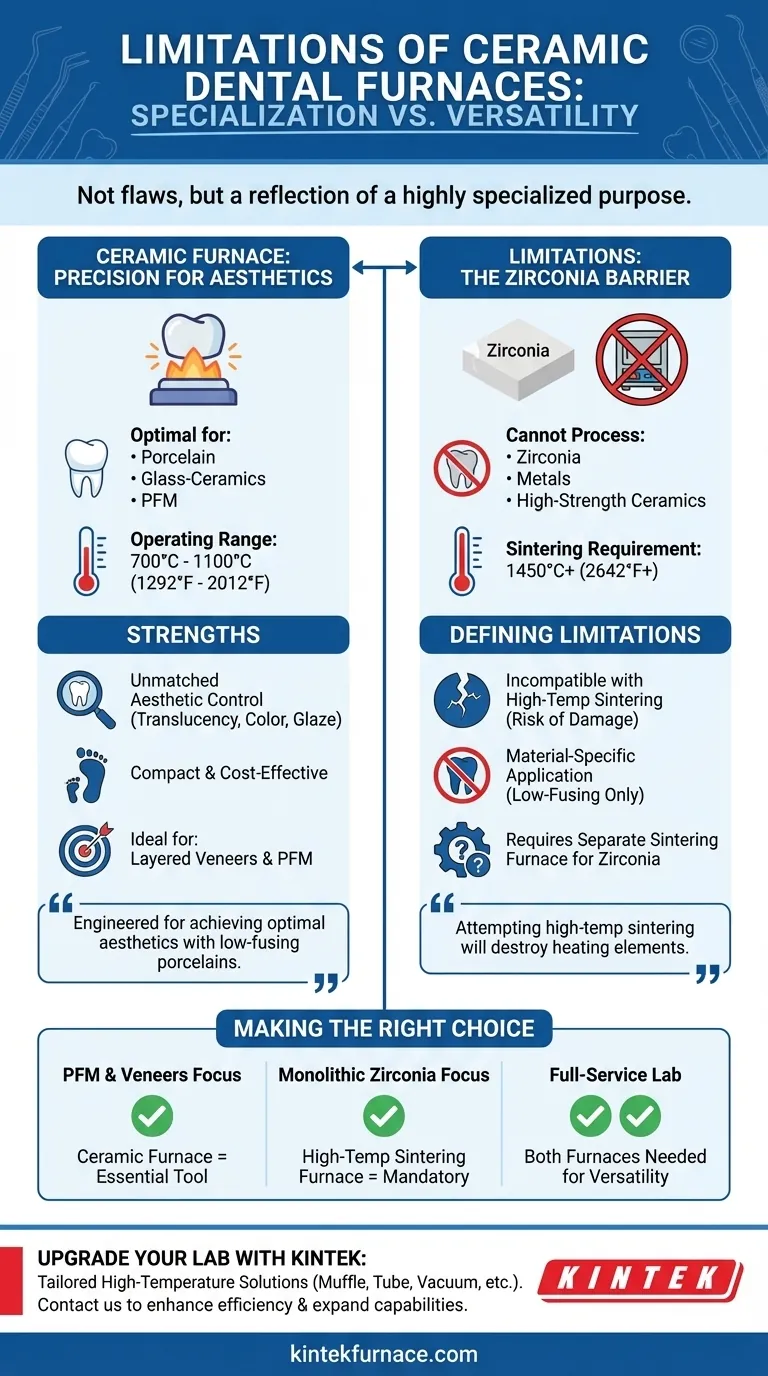

En bref, les principales limites des fours dentaires céramiques sont leur incapacité à effectuer un frittage à haute température et leur spécialisation pour certains matériaux céramiques seulement. Ces fours sont des instruments de précision conçus pour les exigences de cuisson uniques de la porcelaine et des vitrocéramiques, et non pour les matériaux à haute résistance comme la zircone qui demandent des températures de traitement beaucoup plus élevées.

Les limites d'un four céramique ne sont pas des défauts, mais plutôt le reflet de sa fonction hautement spécialisée. C'est un outil conçu pour obtenir une esthétique optimale avec des porcelaines à bas point de fusion, et non un four universel pour tous les matériaux dentaires.

La conception de base : la précision avant la puissance

Un four céramique n'est pas simplement une boîte chaude ; c'est un instrument finement réglé conçu pour atteindre un objectif avec une précision exceptionnelle : créer des restaurations dentaires réalistes à partir de porcelaine.

Conçu pour l'esthétique, pas pour la force brute

La fonction principale d'un four céramique est de cuire des matériaux comme les couronnes en porcelaine, les facettes et les restaurations en porcelaine fondue sur métal (PFM). Sa conception privilégie un chauffage uniforme et un contrôle extrêmement précis de la température pour obtenir la translucidité, la correspondance des couleurs et le glaçage idéaux pour un résultat esthétique impeccable.

Le plafond de température

Les fours céramiques fonctionnent généralement dans une plage de température de 700°C à 1100°C (1292°F à 2012°F). Cette plage est parfaitement adaptée à la fusion des couches de porcelaine mais est beaucoup trop basse pour le traitement d'autres matériaux.

Le rôle des éléments chauffants

Cette limitation de température est une conséquence directe de leurs composants. Les fours céramiques utilisent des éléments chauffants fabriqués à partir de matériaux comme le Kanthal ou le Nichrome, qui sont fiables et rentables dans leur plage de fonctionnement prévue. Ils ne sont pas conçus pour supporter la chaleur extrême requise pour le frittage.

Les deux limites définissantes expliquées

Comprendre ces principes de conception clarifie les deux limitations fondamentales de tout four dentaire céramique standard.

Limitation 1 : Incompatibilité avec le frittage à haute température

La limitation la plus importante est l'incapacité de fritter des céramiques à haute résistance comme la zircone. Le frittage est un processus qui transforme une restauration pré-usinée poreuse et "crayeuse" en un produit final dense et solide.

La zircone nécessite des températures de frittage de 1450°C (2642°F) ou plus pour atteindre son intégrité structurelle complète. Tenter cela dans un four céramique non seulement ne parviendrait pas à traiter le matériau, mais détruirait également les éléments chauffants du four.

Limitation 2 : Application spécifique aux matériaux

Un four céramique est limité à la cuisson de céramiques conventionnelles à bas point de fusion et de vitrocéramiques. Il ne peut pas être utilisé pour traiter des métaux ou des céramiques cristallines à haute résistance. Cela en fait un outil spécialisé plutôt qu'une solution polyvalente tout-en-un pour un laboratoire dentaire moderne.

Comprendre les compromis : spécialisation vs. polyvalence

Le choix d'un four implique d'équilibrer ses capacités par rapport aux besoins spécifiques de votre laboratoire ou de votre cabinet. Le four céramique présente un ensemble clair de compromis.

Ce que vous gagnez : un contrôle esthétique inégalé

L'avantage clé est la précision. En se concentrant sur une plage de températures plus basses, ces fours offrent le contrôle exceptionnel nécessaire pour superposer la porcelaine et obtenir des dégradés, une opalescence et une texture de surface d'apparence naturelle.

Ce que vous sacrifiez : la polyvalence des matériaux

L'inconvénient évident est l'incapacité de travailler avec la zircone, qui est un matériau dominant en dentisterie restauratrice moderne pour sa résistance. Un laboratoire qui souhaite produire des restaurations en zircone en interne doit investir dans un four de frittage séparé à haute température.

L'avantage en termes de coût et d'encombrement

Les fours céramiques sont généralement plus économiques et ont une conception plus compacte et conviviale par rapport aux fours de frittage plus grands et plus industriels. Pour un cabinet se concentrant exclusivement sur les travaux de porcelaine, c'est le choix le plus économique et le plus pratique.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les types de restaurations que vous produisez. La "limitation" d'un four céramique ne devient un problème que lorsqu'il est mal adapté à la tâche à accomplir.

- Si votre objectif principal est les restaurations en porcelaine fondue sur métal (PFM) et les facettes esthétiques stratifiées : Un four céramique est l'outil essentiel et spécialement conçu pour votre travail.

- Si votre cabinet est fortement impliqué dans les couronnes et ponts monolithiques en zircone : Vous avez absolument besoin d'un four de frittage séparé à haute température pour traiter correctement ces matériaux.

- Si vous gérez un laboratoire à service complet traitant une large gamme de matériaux : Vous aurez besoin des deux types de fours pour répondre aux exigences de traitement distinctes des différentes céramiques.

Comprendre ces distinctions vous assure d'investir dans la bonne technologie, évitant des erreurs coûteuses et maximisant la qualité de vos restaurations finales.

Tableau récapitulatif :

| Limitation | Description | Impact sur les laboratoires dentaires |

|---|---|---|

| Incapacité à effectuer un frittage à haute température | Ne peut pas atteindre des températures supérieures à 1100°C, requises pour le frittage de la zircone | Les laboratoires doivent investir dans des fours de frittage séparés pour les restaurations en zircone |

| Application spécifique aux matériaux | Conçu uniquement pour les céramiques à bas point de fusion comme la porcelaine et les vitrocéramiques | Limite la polyvalence, ne convient pas aux métaux ou aux céramiques à haute résistance |

Améliorez votre laboratoire dentaire avec les solutions de four avancées de KINTEK

Êtes-vous confronté aux limites de votre four céramique actuel ? KINTEK se spécialise dans la fourniture de solutions de fours à haute température sur mesure pour répondre à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une gamme de produits diversifiée, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales et de production spécifiques, que vous travailliez avec de la porcelaine, de la zircone ou d'autres matériaux avancés.

Ne laissez pas l'équipement freiner le potentiel de votre laboratoire — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et étendre vos capacités de traitement des matériaux !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois