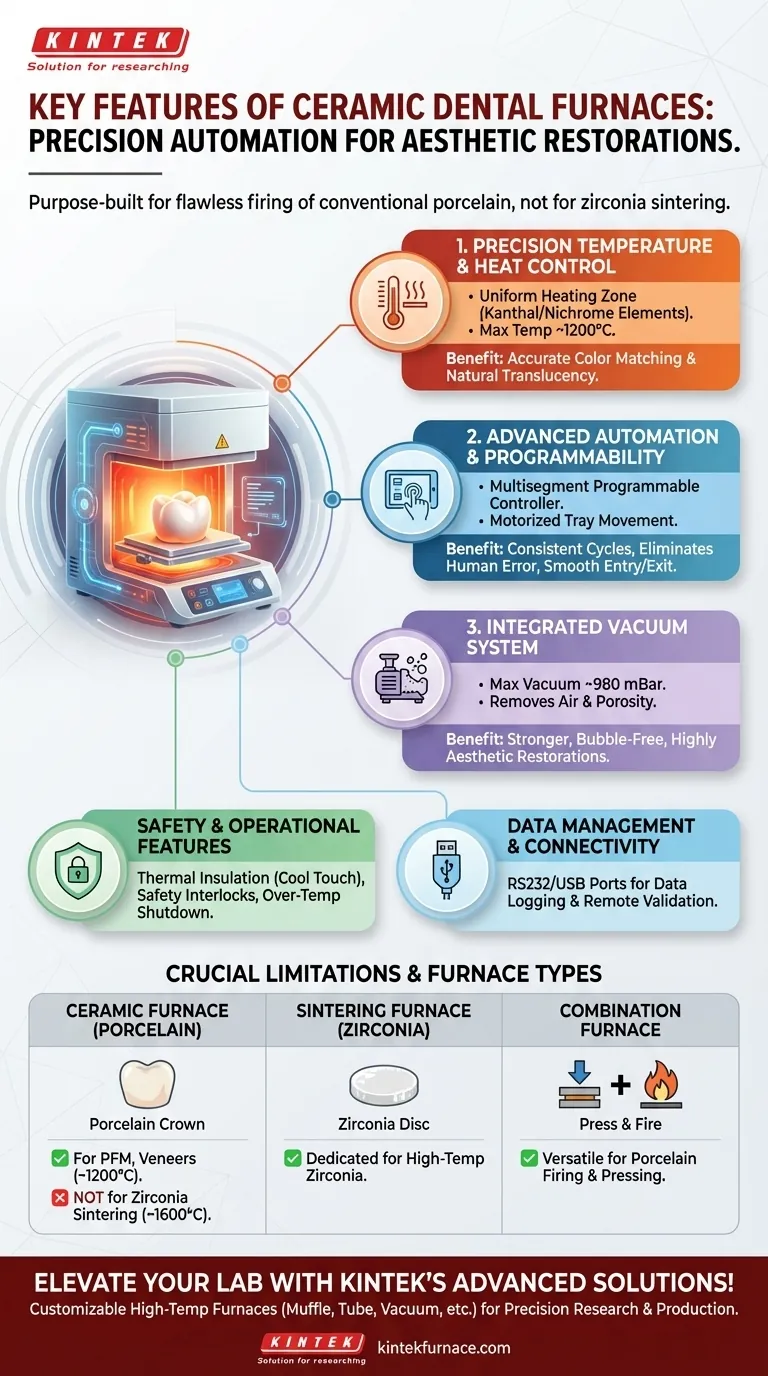

Essentiellement, les caractéristiques clés d'un four dentaire pour céramique sont centrées sur l'automatisation de précision et le contrôle pour les restaurations esthétiques. Ces fours sont des outils hautement spécialisés équipés de contrôleurs programmables, de zones de chauffage uniformes, de systèmes de vide intégrés et de dispositifs de sécurité avancés, tous conçus pour cuire sans défaut les céramiques dentaires conventionnelles comme la porcelaine.

Le point essentiel à retenir est que les caractéristiques d'un four à céramique sont conçues dans un but précis : obtenir une esthétique parfaite dans les restaurations en porcelaine. Cette spécialisation offre un contrôle inégalé sur la couleur et la translucidité, mais la rend fondamentalement différente et inadaptée au frittage à haute température requis pour des matériaux comme la zircone.

La fonction principale : Atteindre l'excellence esthétique

Le rôle principal d'un four à céramique est de transformer la poudre de porcelaine stratifiée en une restauration dentaire solide et réaliste. Chaque caractéristique est conçue pour soutenir ce processus délicat, où des écarts mineurs peuvent ruiner le résultat final.

Contrôle précis de la température et de la chaleur

La caractéristique la plus critique est la capacité à gérer la chaleur avec une précision absolue. Le four utilise des éléments chauffants Kanthal ou Nichrome pour créer une zone de chauffage très uniforme, garantissant que l'ensemble de la restauration cuit de manière homogène.

Ceci est géré par un contrôleur capable d'atteindre une température maximale d'environ 1200°C. Ce niveau de contrôle thermique permet aux techniciens de reproduire précisément la couleur et d'obtenir la translucidité naturelle attendue des couronnes et des facettes de haute qualité.

Automatisation avancée et programmabilité

Les fours à céramique modernes sont entièrement automatisés pour garantir la cohérence et éliminer l'erreur humaine. Ils sont dotés d'un contrôleur programmable à plusieurs segments, souvent utilisé via un écran tactile couleur.

Les techniciens peuvent charger des programmes de cuisson spécifiques pour différents types de porcelaine. Des fonctionnalités telles que le mouvement précis du plateau motorisé garantissent que la restauration entre et sort de la chambre de chaleur en douceur, évitant ainsi le choc thermique et les fissures.

Système de vide intégré

Pour atteindre une résistance et une densité maximales, le four intègre une pompe à vide. Pendant le cycle de cuisson, le vide élimine l'air piégé entre les particules de porcelaine.

Ce processus élimine la porosité, ce qui donne une restauration plus solide et plus esthétique, exempte de bulles ou d'imperfections. Un four typique peut atteindre un vide maximal de 980 mBar.

Caractéristiques de sécurité et opérationnelles essentielles

Au-delà du processus de cuisson principal, ces fours comprennent des caractéristiques conçues pour la sécurité de l'opérateur, la validation du processus et la fiabilité à long terme.

Sécurité de l'opérateur et du laboratoire

La sécurité est primordiale. Les fours sont construits avec une isolation thermique très efficace, ce qui maintient les surfaces externes froides au toucher et empêche la perte de chaleur, améliorant ainsi l'efficacité énergétique.

Ils comprennent également des interrupteurs de sécurité critiques qui empêchent l'ouverture de la porte pendant un cycle à haute température. Des protections supplémentaires telles que l'arrêt en cas de surchauffe et de surintensité empêchent d'endommager l'unité et la restauration.

Gestion des données et connectivité

Pour le contrôle qualité et le diagnostic, de nombreux fours offrent des options de connectivité modernes. Des ports tels que RS 232/RS 485 ou USB permettent la connexion à distance et l'enregistrement des données.

Cela permet à un laboratoire de stocker et d'examiner les données de température pour chaque cycle, garantissant que les processus sont standardisés et que les résultats sont reproductibles.

Comprendre les compromis et les limites

Bien qu'exceptionnels dans leur tâche, les fours à céramique ne sont pas une solution universelle. Comprendre leurs limites est crucial pour tout laboratoire dentaire.

Spécificité du matériau

Ces fours sont conçus exclusivement pour la cuisson des céramiques dentaires conventionnelles. Cela comprend les couronnes céramo-métalliques (PFM), les facettes et certains types de couronnes tout-céramique.

Inadéquation pour le frittage à haute température

La limite la plus importante est qu'un four à céramique ne peut pas être utilisé pour le frittage de la zircone. Le frittage est un processus différent qui nécessite des températures beaucoup plus élevées (souvent jusqu'à 1600°C) pour transformer la zircone fraisée d'un état crayeux à sa forme finale de haute résistance.

Le rôle des autres types de fours

Le domaine dentaire utilise trois principaux types de fours. Un four à céramique sert à cuire la porcelaine. Un four de frittage sert à la zircone. Un four combiné est une unité polyvalente capable de cuire la porcelaine conventionnelle et de presser les matériaux céramiques.

Faire le bon choix pour votre laboratoire

Le choix du four dépend entièrement des services offerts par votre laboratoire et des matériaux avec lesquels vous travaillez le plus souvent.

- Si votre objectif principal est le travail esthétique en porcelaine (facettes, PFM) : Un four à céramique dédié est l'outil idéal, offrant le plus haut niveau de précision pour les résultats esthétiques.

- Si votre objectif principal est les restaurations en zircone haute résistance : Vous devez investir dans un four de frittage à haute température, car un four à céramique ne peut pas accomplir cette tâche.

- Si votre laboratoire a besoin de polyvalence pour le pressage et la cuisson des céramiques : Un four combiné offre une solution économique et peu encombrante pour gérer plusieurs types de restaurations.

Choisir le bon outil est la première étape pour fournir des restaurations prévisibles et de haute qualité pour chaque cas.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Contrôle précis de la température | Utilise des éléments Kanthal/Nichrome pour un chauffage uniforme jusqu'à 1200°C | Assure une couleur et une translucidité précises dans les restaurations |

| Automatisation avancée | Contrôleur programmable à plusieurs segments avec écran tactile et plateau motorisé | Élimine l'erreur humaine et assure des cycles de cuisson constants |

| Système de vide intégré | Atteint un vide allant jusqu'à 980 mBar pour éliminer l'air de la porcelaine | Augmente la résistance et élimine la porosité pour une meilleure esthétique |

| Fonctionnalités de sécurité | Comprend une isolation thermique, des interrupteurs de sécurité et un arrêt en cas de surchauffe | Protège les opérateurs et empêche d'endommager les restaurations |

| Gestion des données | Ports RS 232/RS 485 ou USB pour la connectivité et l'enregistrement des données | Permet la validation des processus et des résultats reproductibles |

Améliorez les capacités de votre laboratoire dentaire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires diversifiés des outils de précision tels que des fours à Muffle, à Tube, Rotatifs, sous Vide et Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous vous concentriez sur le travail esthétique en porcelaine ou que vous ayez besoin de solutions polyvalentes. Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus de restauration et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites