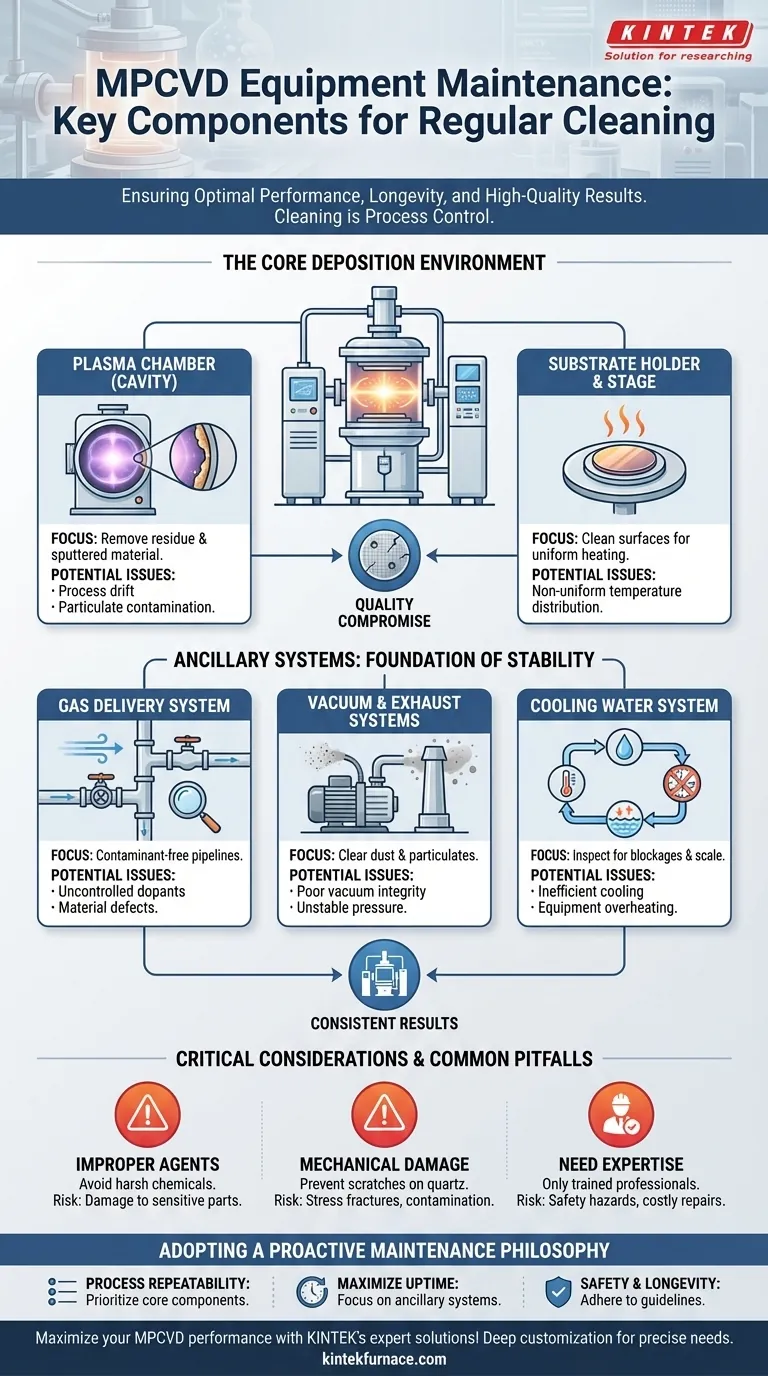

Pour assurer une performance et une longévité optimales, les composants clés nécessitant un nettoyage régulier dans les équipements MPCVD sont la chambre à plasma interne (cavité), le porte-substrat, les conduites de distribution de gaz, et les systèmes de vide et d'échappement. Un entretien approprié implique également l'inspection du système d'eau de refroidissement pour détecter les blocages et s'assurer que toutes les surfaces du système sont exemptes de débris. Cette routine n'est pas seulement une question de propreté ; c'est un facteur critique pour obtenir des résultats de dépôt cohérents et de haute qualité.

Le nettoyage MPCVD est une forme de contrôle de processus. Au-delà des simples listes de composants, l'objectif est d'éliminer systématiquement les sources de contamination qui dégradent l'intégrité du vide, perturbent la stabilité du plasma et, en fin de compte, compromettent la qualité du matériau en croissance.

L'environnement de dépôt central : Protéger le processus

Les composants à l'intérieur et directement connectés à la chambre à plasma ont l'impact le plus immédiat sur vos résultats de dépôt. Toute contamination à ce niveau se traduit directement par des défauts dans votre produit final.

La chambre à plasma (cavité)

Les parois internes de la chambre accumulent des résidus de gaz précurseurs et de matériaux pulvérisés provenant du support ou du substrat. Cette accumulation peut s'écailler pendant un cycle, créant des particules qui contaminent le processus de croissance. Plus subtilement, elle peut altérer le couplage micro-ondes-plasma, entraînant une dérive du processus au fil du temps.

Porte-substrat et platine

La platine qui supporte votre substrat est soumise à une chaleur intense et à une interaction avec le plasma. Tout corps étranger ou toute accumulation sur sa surface peut entraîner une distribution de température non uniforme sur le substrat. Cela a un impact direct sur l'uniformité et la qualité du film déposé.

Systèmes auxiliaires : Le fondement de la stabilité

Les systèmes de support sont tout aussi critiques que la chambre elle-même. Leur propreté et leur bon fonctionnement garantissent un environnement de processus stable et répétable.

Système de distribution de gaz

Les conduites qui acheminent les gaz précurseurs doivent être impeccablement propres. Considérez-les comme les artères de votre système. Toute contamination interne peut être transportée dans la chambre, agissant comme un dopant incontrôlé ou une source de défauts dans votre matériau.

Systèmes de vide et d'échappement

Le système de vide, y compris les pompes et les manomètres, doit maintenir une pression de base spécifique. Le système d'échappement élimine les sous-produits. L'accumulation de poussière et de particules dans les conduites d'échappement et les filtres peut réduire l'efficacité de pompage, entraînant une mauvaise intégrité du vide et une pression de chambre instable pendant le dépôt.

Système d'eau de refroidissement

Le système de refroidissement régule la température des composants critiques comme le générateur de micro-ondes et les parois de la chambre. Le tartre ou la croissance biologique à l'intérieur des conduites de refroidissement peut provoquer des blocages, entraînant un refroidissement inefficace. Cela peut entraîner une surchauffe et un arrêt de l'équipement, ou créer des instabilités de température qui affectent le processus.

Considérations critiques et pièges courants

Le nettoyage de l'équipement MPCVD est une tâche à enjeux élevés où la mauvaise approche peut être plus dommageable que l'absence de nettoyage.

Le danger des agents de nettoyage inappropriés

N'utilisez jamais de nettoyants agressifs, abrasifs ou chimiques puissants, sauf indication explicite du fabricant de l'équipement. Ceux-ci peuvent endommager des composants sensibles comme les fenêtres en quartz, les joints toriques et les revêtements intérieurs spécialisés, entraînant des réparations coûteuses et des fuites de vide. L'alcool isopropylique (IPA) et l'eau déionisée sont des points de départ courants.

Risque de dommages mécaniques

Il faut veiller à éviter de rayer les surfaces intérieures, en particulier les composants en quartz. Les rayures peuvent devenir des points d'initiation pour les fractures de contrainte ou créer des zones où la contamination s'accumule, rendant le nettoyage futur plus difficile et moins efficace.

Le besoin d'une expertise professionnelle

En raison de la complexité, des hautes tensions et de l'utilisation de gaz spécialisés, la maintenance ne doit être effectuée que par des professionnels formés. Un opérateur non formé tentant de nettoyer les composants internes peut facilement causer des dommages ou créer un grave danger pour la sécurité. Suivez toujours les protocoles de maintenance spécifiques du fabricant.

Adopter une philosophie de maintenance proactive

Votre approche du nettoyage doit être dictée par vos objectifs opérationnels. Un programme de maintenance systématique est essentiel pour prévenir les problèmes avant qu'ils n'affectent votre recherche ou votre production.

- Si votre objectif principal est la répétabilité du processus : Votre plus haute priorité est de nettoyer la chambre à plasma, le porte-substrat et les conduites de distribution de gaz pour éliminer les sources de contamination chimique et particulaire.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Portez une attention particulière au nettoyage et à l'inspection des systèmes d'eau de refroidissement, de vide et d'échappement pour éviter les pannes et les arrêts de l'équipement.

- Si votre objectif principal est la sécurité et la longévité : Adhérez strictement aux directives du fabricant et assurez-vous que seul le personnel formé effectue la maintenance, en utilisant des matériaux approuvés pour éviter d'endommager l'équipement.

En fin de compte, considérer le nettoyage régulier comme une partie intégrante de votre processus – et pas seulement une corvée – est la clé pour obtenir des résultats stables et fiables de votre système MPCVD.

Tableau récapitulatif :

| Composant | Objectif de nettoyage clé | Problèmes potentiels si négligé |

|---|---|---|

| Chambre à plasma (cavité) | Éliminer les résidus et les matériaux pulvérisés | Dérive du processus, contamination particulaire |

| Porte-substrat | Nettoyer les surfaces pour un chauffage uniforme | Distribution de température non uniforme |

| Système de distribution de gaz | S'assurer que les conduites sont exemptes de contaminants | Dopants incontrôlés, défauts matériels |

| Systèmes de vide et d'échappement | Éliminer la poussière et les particules | Mauvaise intégrité du vide, pression instable |

| Système d'eau de refroidissement | Inspecter les blocages et le tartre | Refroidissement inefficace, surchauffe de l'équipement |

Maximisez les performances de votre équipement MPCVD avec les solutions expertes de KINTEK ! En exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des options avancées de fours à haute température comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la répétabilité des processus, le temps de fonctionnement et la sécurité. Ne laissez pas les défis de maintenance vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?