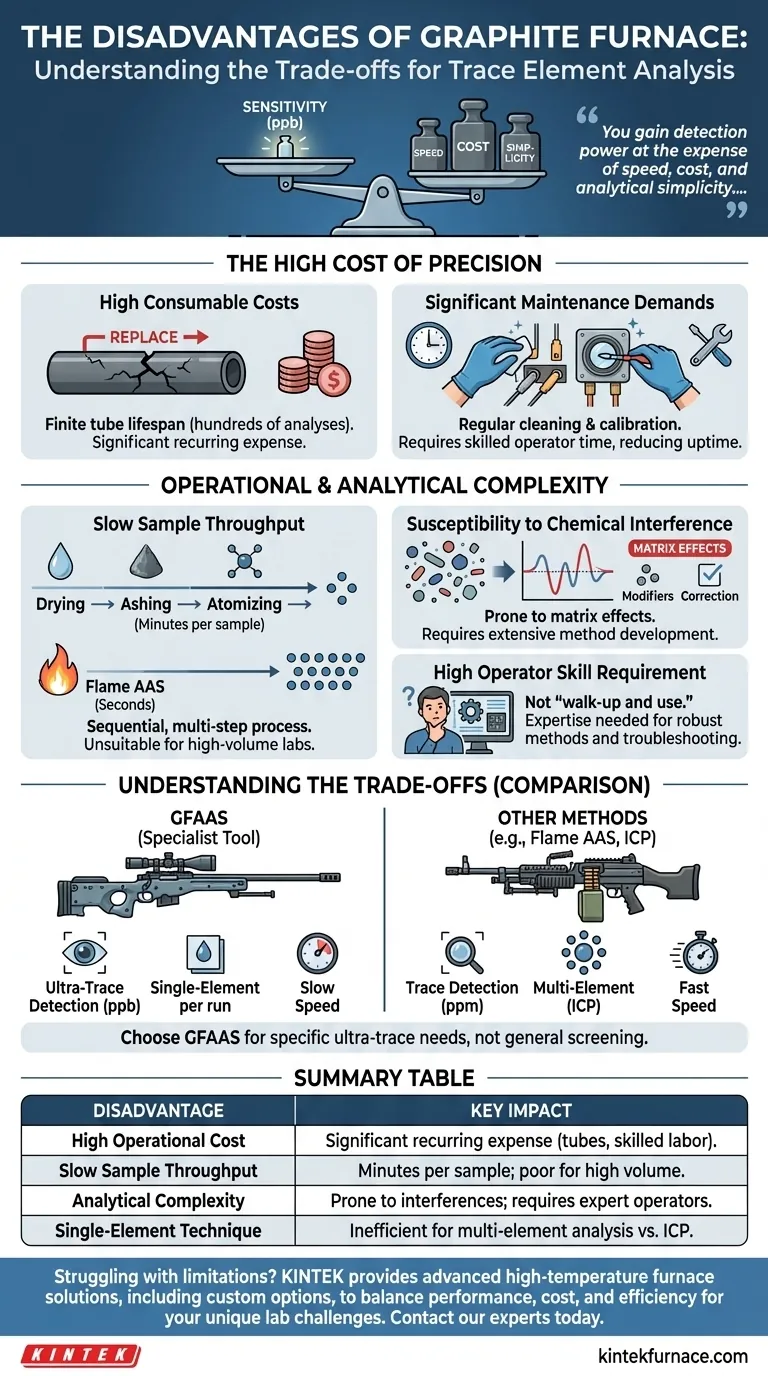

Les principaux inconvénients d'un four à graphite sont ses coûts opérationnels importants, son faible débit d'échantillons et la complexité technique requise pour obtenir des résultats précis. Bien qu'il offre des limites de détection exceptionnelles, ces inconvénients en font un outil spécialisé plutôt qu'un instrument à usage général.

Tout en offrant une sensibilité inégalée pour l'analyse des éléments traces, un four à graphite impose un compromis clair. Vous gagnez en puissance de détection au détriment de la vitesse, du coût et de la simplicité analytique, ce qui le rend idéal pour des applications spécifiques mais peu pratique pour d'autres.

Le coût élevé de la précision

Le principal obstacle pour de nombreux laboratoires qui envisagent la spectroscopie d'absorption atomique à four à graphite (GFAAS) est financier. Les coûts ne se limitent pas à l'achat initial, mais constituent un facteur opérationnel persistant.

Coûts élevés des consommables

Un composant essentiel, le tube en graphite, est un consommable à durée de vie limitée. Chaque fois que le four chauffe et refroidit, le graphite se dégrade légèrement.

Un seul tube peut ne durer que quelques centaines d'analyses, selon la matrice de l'échantillon et le programme de température. Ce cycle de remplacement constant représente une dépense opérationnelle importante et récurrente.

Exigences de maintenance importantes

Au-delà du remplacement des tubes, le four nécessite un nettoyage et un entretien réguliers pour éviter la contamination et garantir les performances. L'échantillonneur automatique, les contacts du four et les fenêtres optiques doivent être maintenus en parfait état.

Cette maintenance exige du temps d'opérateur qualifié et augmente le coût total de possession, réduisant le temps de disponibilité de l'instrument par rapport à des méthodes moins complexes.

Complexité opérationnelle et analytique

L'utilisation efficace d'un four à graphite est plus un art technique qu'une procédure de routine. Elle exige une compréhension plus approfondie de la chimie analytique par rapport à d'autres techniques.

Faible débit d'échantillons

Le GFAAS est une technique séquentielle. Chaque échantillon est pipeté individuellement dans le four et passe par un programme de température en plusieurs étapes (séchage, incinération, atomisation, nettoyage) qui peut prendre plusieurs minutes.

Cela contraste fortement avec des techniques comme l'AAS à flamme ou l'ICP, qui peuvent analyser des échantillons en quelques secondes. Cela rend le GFAAS inadapté aux environnements à haut débit où des centaines d'échantillons doivent être traités quotidiennement.

Sensibilité aux interférences chimiques

L'échantillon est atomisé à partir d'une surface solide dans un petit espace clos. Cet environnement est très sujet aux interférences de matrice, où d'autres composants de l'échantillon affectent le signal de l'élément mesuré.

La suppression de ces interférences nécessite un développement de méthode approfondi, l'utilisation de modificateurs chimiques et des systèmes avancés de correction de fond, ajoutant des couches de complexité à l'analyse.

Exigence élevée de compétences de l'opérateur

L'obtention de résultats précis et reproductibles avec le GFAAS dépend fortement de l'opérateur. Le développement d'un programme de température robuste et le diagnostic des problèmes d'interférence nécessitent une expertise et une expérience significatives.

Ce n'est pas un instrument "à prendre en main et à utiliser". Un opérateur mal formé peut facilement produire des données inexactes en raison d'interférences non détectées ou d'une configuration incorrecte.

Comprendre les compromis : GFAAS vs. autres méthodes

Les inconvénients d'un four à graphite sont mieux compris en le comparant aux techniques d'analyse élémentaire alternatives. C'est un outil de spécialiste, pas une solution universelle.

GFAAS vs. AAS à flamme

Considérez le GFAAS comme un fusil de précision et l'AAS à flamme comme une mitrailleuse. Le GFAAS offre une précision et une sensibilité incroyables, capable de détecter des éléments à des niveaux de parties par milliard (ppb). L'AAS à flamme est plus rapide et plus robuste, mais est généralement limitée à des niveaux de parties par million (ppm).

Si vous avez besoin de vitesse et que vous mesurez des concentrations plus élevées, l'AAS à flamme est supérieure. Si vous avez besoin de détecter des quantités ultra-traces d'un élément, le GFAAS est nécessaire malgré sa lenteur.

GFAAS vs. ICP-MS/OES

Les techniques ICP (Plasma à Couplage Inductif) excellent dans l'analyse multi-éléments. Elles peuvent mesurer des dizaines d'éléments simultanément à partir d'une seule analyse d'échantillon, ce qui les rend idéales pour les enquêtes ou l'analyse de matériaux complexes.

Le GFAAS, en revanche, est presque exclusivement une technique mono-élément. Changer d'élément nécessite de changer la lampe et de recharger les méthodes, ce qui le rend très inefficace pour déterminer la composition d'un échantillon inconnu.

Faire le bon choix pour votre objectif

Le choix de la bonne technique analytique nécessite une compréhension claire de votre objectif principal. Les inconvénients du four à graphite ne sont des inconvénients que s'ils ne correspondent pas à votre objectif.

- Si votre objectif principal est la détection d'ultra-traces d'un ou deux éléments spécifiques : Le GFAAS est souvent l'outil le plus rentable et le plus puissant pour le travail, à condition que vous puissiez accepter le faible débit.

- Si votre objectif principal est le criblage à haut débit de nombreux échantillons pour des éléments dans la gamme des ppm : L'AAS à flamme est un choix beaucoup plus pratique et économique.

- Si votre objectif principal est une étude élémentaire complète ou une quantification multi-éléments : Un système ICP-OES ou ICP-MS est le choix incontesté, car le GFAAS est fondamentalement inadapté à cette tâche.

Comprendre ces limitations inhérentes vous permet de déployer le four à graphite pour son objectif prévu : atteindre une sensibilité exceptionnelle lorsque cela est vraiment nécessaire.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût opérationnel élevé | Dépenses récurrentes importantes dues au remplacement des tubes en graphite et à une maintenance qualifiée. |

| Faible débit d'échantillons | L'analyse séquentielle prend plusieurs minutes par échantillon, inadaptée aux laboratoires à grand volume. |

| Complexité analytique | Sujet aux interférences de matrice ; nécessite des opérateurs experts pour des résultats précis. |

| Technique mono-élément | Inefficace pour l'analyse multi-éléments par rapport à l'ICP-OES/MS. |

Vous rencontrez des difficultés avec les limitations de votre système de four actuel ? KINTEK comprend que chaque laboratoire a des défis et des exigences de débit uniques. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Discutons d'une solution de four qui équilibre performance, coût et efficacité pour votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision