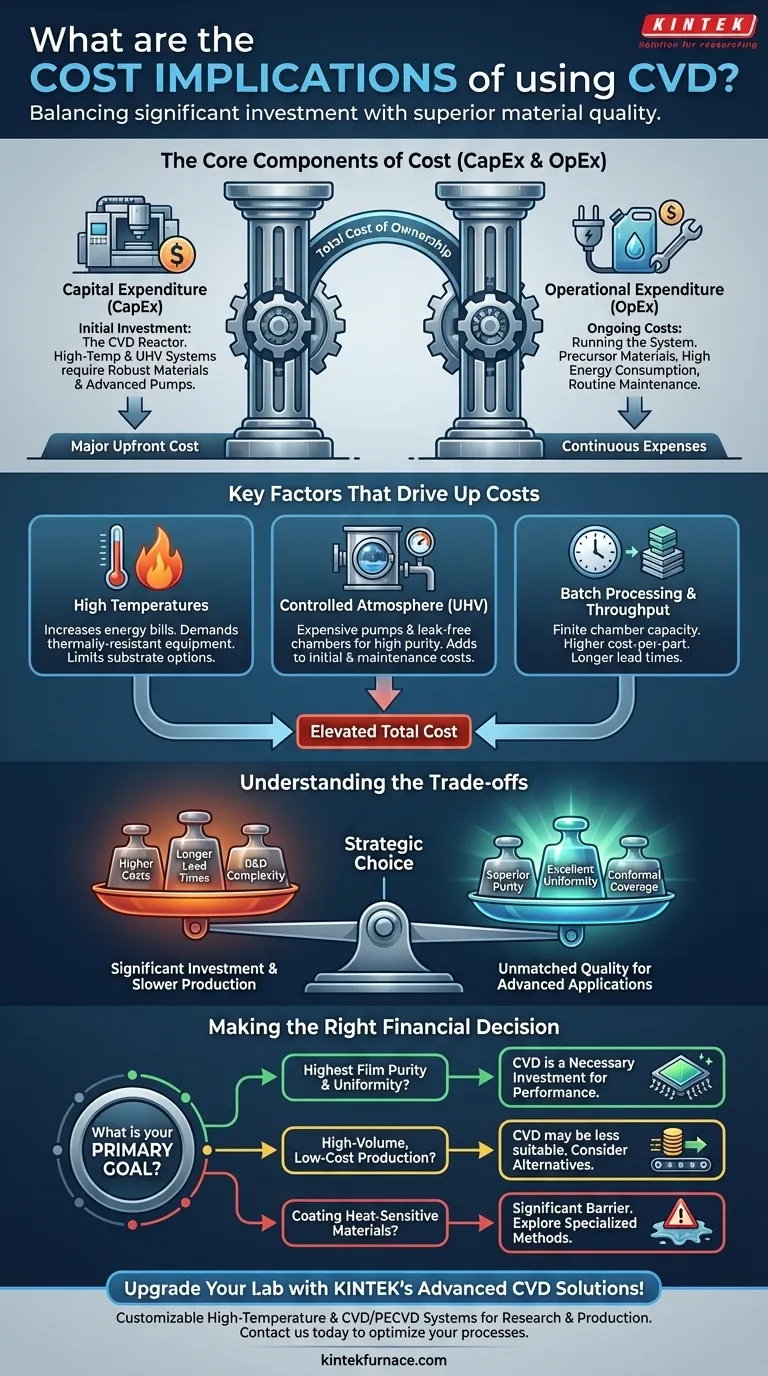

En fin de compte, le coût du dépôt chimique en phase vapeur (CVD) est dominé par un investissement en capital important et des dépenses opérationnelles continues. L'équipement, en particulier les systèmes conçus pour les processus à haute température et sous vide poussé, représente un coût initial majeur, aggravé par des dépenses continues en maintenance, énergie et matériaux précurseurs.

La décision d'utiliser le CVD ne vise pas à trouver la méthode de dépôt la moins chère. C'est un choix stratégique où des coûts plus élevés sont acceptés comme un compromis direct pour atteindre une pureté de film, une uniformité et une couverture conformale supérieures que d'autres techniques ne parviennent souvent pas à offrir.

Les Composantes Essentielles du Coût du CVD

Comprendre le coût du CVD nécessite d'examiner à la fois l'achat initial et les dépenses à long terme associées au fonctionnement de l'équipement.

Dépenses en Capital (Capex) : L'Investissement Initial

Le coût le plus visible est le réacteur CVD lui-même. Le prix de cet équipement peut varier considérablement en fonction de ses spécifications.

Les systèmes fonctionnant à de très hautes températures ou nécessitant un environnement de vide ultra-poussé (UHV) sont nettement plus coûteux en raison de la nécessité de matériaux robustes, d'éléments chauffants avancés et de pompes et joints à vide sophistiqués.

Dépenses Opérationnelles (Opex) : Les Coûts en Cours

Le fonctionnement d'un système CVD implique plusieurs coûts continus qui peuvent affecter considérablement le coût total de possession.

Les principales dépenses opérationnelles comprennent les matériaux précurseurs (les gaz ou vapeurs chimiques utilisés pour le dépôt), la consommation énergétique élevée nécessaire pour maintenir les températures du processus, et le coût de la maintenance de routine pour les composants tels que les pompes à vide et les systèmes de chauffage.

Facteurs Qui Augmentent les Coûts

Plusieurs exigences techniques inhérentes au processus CVD sont les principaux moteurs de sa structure de coûts élevée.

Le Besoin de Hautes Températures

De nombreux processus CVD nécessitent des températures élevées pour faciliter les réactions chimiques nécessaires. Cela augmente non seulement les factures d'énergie, mais exige également des équipements plus coûteux et résistants à la chaleur.

De plus, cette chaleur élevée peut limiter les types de substrats que vous pouvez utiliser, vous obligeant potentiellement à choisir des matériaux plus coûteux et thermiquement résistants ou à exclure le processus pour les composants sensibles à la chaleur.

La Demande d'une Atmosphère Contrôlée

L'obtention de films de haute pureté nécessite souvent un environnement de vide poussé pour éliminer les contaminants. L'équipement nécessaire pour créer et maintenir ce vide — y compris les pompes turbomoléculaires, les jauges et les chambres étanches — ajoute de manière significative au prix d'achat initial et aux coûts de maintenance.

Débit et Traitement par Lots

Les réacteurs CVD ont une capacité de chambre finie, ce qui limite la taille et le nombre de pièces pouvant être revêtues simultanément. Cela nécessite souvent un traitement par lots.

Cette contrainte sur le débit peut augmenter le coût par pièce et entraîner des délais de production plus longs, rendant le CVD moins rentable pour la fabrication à haut volume par rapport à des processus plus continus.

Comprendre les Compromis

Le coût élevé du CVD est une conséquence directe des capacités qu'il offre. La décision d'y investir repose sur la mise en balance du coût par rapport aux exigences de performance.

Coût contre Qualité Inégalée

La principale justification de la dépense du CVD est sa capacité à produire des films d'une pureté exceptionnellement élevée. Pour les applications dans les semi-conducteurs, l'optique et les matériaux avancés, ce niveau de qualité est souvent non négociable.

Débit contre Couverture Conformale

Le CVD excelle à créer des films avec une excellente uniformité qui se conforment parfaitement à des formes complexes et tridimensionnelles. Le compromis est que l'obtention de cet objectif nécessite souvent des vitesses de dépôt plus lentes et un traitement par lots, sacrifiant la vitesse de fabrication pour une géométrie de revêtement supérieure.

Polyvalence contre Complexité

La technologie est très polyvalente, capable de déposer une large gamme de matériaux, des métaux et céramiques aux polymères. Cette flexibilité est précieuse, mais elle s'accompagne de la complexité de développer et d'affiner un processus chimique spécifique pour chaque combinaison de matériau et de substrat, ce qui peut entraîner des coûts de R&D importants.

Prendre la Bonne Décision Financière

Choisir d'absorber les coûts du CVD dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est d'atteindre la pureté et l'uniformité de film les plus élevées possibles : Le coût élevé du CVD est un investissement nécessaire pour répondre à des spécifications de performance strictes que les méthodes alternatives ne peuvent atteindre.

- Si votre objectif principal est la production à haut volume et à faible coût : La nature du traitement par lots et les coûts opérationnels élevés peuvent rendre le CVD moins adapté que des technologies comme le PVD ou la galvanoplastie, à moins que ses performances uniques ne soient une exigence absolue.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Les températures élevées de nombreux processus CVD constituent une barrière significative en termes de coût et de compatibilité, vous obligeant à explorer des variantes CVD spécialisées à basse température ou des technologies de dépôt entièrement différentes.

En fin de compte, le coût du CVD est mieux compris comme un investissement dans un niveau spécifique et souvent inégalé de qualité et de performance des matériaux.

Tableau Récapitulatif :

| Composante du Coût | Facteurs Clés | Impact |

|---|---|---|

| Dépenses en Capital (Capex) | Systèmes UHV à haute température, matériaux robustes | Investissement initial majeur |

| Dépenses Opérationnelles (Opex) | Matériaux précurseurs, énergie, maintenance | Dépenses continues affectant le coût total |

| Débit | Traitement par lots, capacité de chambre limitée | Coût par pièce plus élevé, délais plus longs |

| Compromis de Qualité | Pureté supérieure, uniformité, couverture conformale | Justifie le coût pour les applications haute performance |

Améliorez Votre Laboratoire avec les Solutions CVD Avancées de KINTEK !

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tubes, rotatifs, les fours à vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une pureté de film supérieure, de revêtements uniformes ou de configurations sur mesure pour les semi-conducteurs et les matériaux avancés, KINTEK fournit des solutions fiables et rentables qui améliorent vos résultats de recherche et de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CVD peuvent optimiser vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température