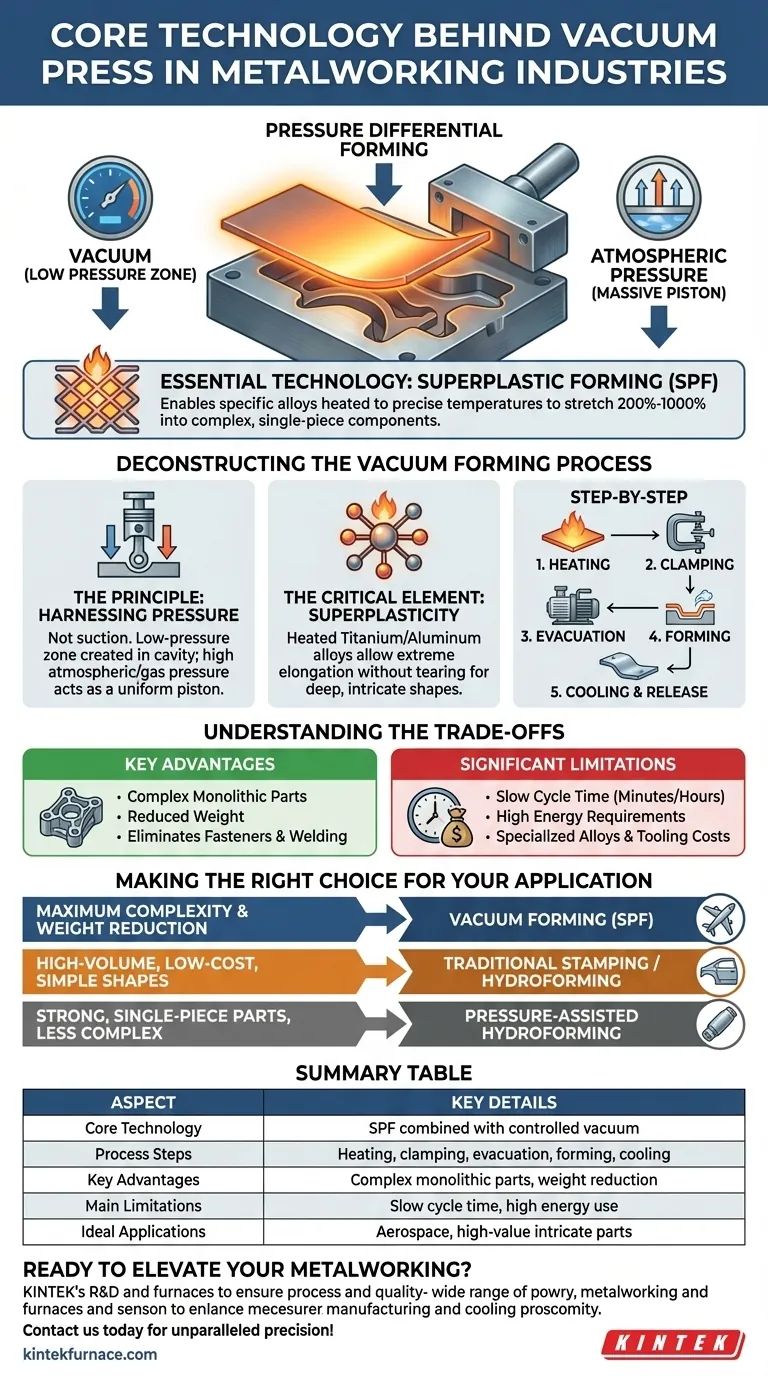

Fondamentalement, la technologie derrière une presse sous vide en métallurgie est une machine de formage qui utilise une différence de pression pour façonner une feuille de métal chauffée. En éliminant l'air entre le métal et la matrice, la machine exploite la pression atmosphérique externe pour forcer le matériau malléable à épouser précisément la forme de la matrice.

La technologie essentielle n'est pas seulement le vide lui-même, mais la combinaison d'un vide contrôlé avec le formage superplastique (SPF). Ce processus permet à certains alliages métalliques, chauffés à une température précise, de s'étirer en composants complexes d'une seule pièce qui seraient impossibles à créer avec l'emboutissage traditionnel.

Démystifier le processus de formage sous vide

Pour comprendre vraiment comment cela fonctionne pour les métaux, nous devons aller au-delà de la simple idée d'aspiration et le considérer comme un processus d'ingénierie hautement contrôlé.

Le principe : exploiter la pression

Le terme « aspiration sous vide » peut être trompeur. Une presse sous vide ne « tire » pas le métal sur la matrice.

Au lieu de cela, elle crée une zone de basse pression dans la cavité scellée entre la feuille de métal et la matrice. La pression atmosphérique nettement plus élevée (ou la pression de gaz appliquée) de l'autre côté de la feuille agit alors comme un piston massif et uniforme, poussant le métal vers le bas et dans chaque détail de la matrice.

L'élément critique : la superplasticité

Contrairement aux plastiques, vous ne pouvez pas former du métal froid de cette manière. La clé est de chauffer des alliages spécifiques — typiquement en titane ou en aluminium — à une température où ils présentent une superplasticité.

Dans cet état, le métal peut subir une élongation extrême (de 200 % à plus de 1000 %) sans l'effet de striction, l'amincissement ou la déchirure qui se produiraient lors du formage conventionnel. Cette propriété est ce qui permet la création de formes profondes, complexes et sans soudure.

Étape par étape : de la feuille au composant

Le processus est méthodique et précis :

- Chauffage : Une feuille d'alliage superplastique est chauffée à sa température de formage spécifique, souvent à l'intérieur de la presse elle-même à l'aide de plaques chauffantes.

- Serrage : La feuille chaude est solidement fixée sur une matrice femelle (le moule) à l'intérieur d'une presse scellée.

- Évacuation : Un système d'aspiration puissant retire rapidement l'air de la cavité située entre la feuille et la matrice.

- Formage : La pression atmosphérique pousse le matériau dans la matrice. Dans de nombreuses applications avancées, un gaz inerte pressurisé (comme l'argon) est introduit du côté supérieur pour accélérer et contrôler le processus de formage.

- Refroidissement et libération : Une fois entièrement formé, la pièce est refroidie puis retirée de la presse.

Comprendre les compromis

Le formage sous vide est un outil puissant mais spécialisé. Il ne remplace pas universellement les autres méthodes de travail des métaux. Comprendre ses forces et ses faiblesses est essentiel pour une application appropriée.

Avantages clés

Le principal avantage est la capacité de former des pièces monolithiques complexes. Cela réduit le besoin de multiples petits composants, de fixations et de soudures, ce qui diminue le poids global et élimine les points de défaillance potentiels. C'est pourquoi il est indispensable dans l'industrie aérospatiale pour des pièces telles que les nacelles de moteurs, les conduits complexes et les panneaux de fuselage.

Limites importantes

Le principal inconvénient est le temps de cycle lent. Le processus de chauffage, de formage et de refroidissement peut prendre de nombreuses minutes, voire des heures, par rapport aux secondes requises pour l'emboutissage traditionnel.

De plus, le processus a des exigences énergétiques élevées en raison des températures élevées soutenues. Les alliages superplastiques spécialisés et l'outillage complexe contribuent également à un coût global plus élevé, ce qui le rend moins adapté aux biens de consommation à grand volume et à faible coût.

Faire le bon choix pour votre application

Le choix du processus de formage dépend entièrement des objectifs de votre projet en matière de complexité, de matériau et de volume de production.

- Si votre objectif principal est une complexité de conception maximale et une réduction de poids pour les composants de grande valeur : Le formage sous vide avec des alliages superplastiques est le choix supérieur, et souvent le seul.

- Si votre objectif principal est la production à grand volume et à faible coût de formes simples : L'emboutissage mécanique traditionnel ou l'hydroformage seront bien plus économiques et efficaces.

- Si votre objectif principal est de créer des pièces solides d'une seule pièce sans la complexité extrême du SPF : Envisagez l'hydroformage assisté par pression comme alternative potentielle.

En fin de compte, choisir le formage sous vide est une décision stratégique pour échanger la vitesse de production contre une complexité géométrique et une intégration de composants inégalées.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Technologie fondamentale | Formage superplastique (SPF) combiné à un vide contrôlé |

| Étapes du processus | Chauffage, serrage, évacuation, formage, refroidissement et libération |

| Avantages clés | Pièces monolithiques complexes, réduction de poids, pas de fixations |

| Limitations principales | Temps de cycle lent, consommation d'énergie élevée, alliages spécialisés |

| Applications idéales | Composants aérospatiaux, pièces de grande valeur nécessitant des formes complexes |

Prêt à améliorer votre travail des métaux avec des solutions de presse sous vide avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température de pointe. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques pour le formage superplastique et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une précision et une efficacité inégalées dans vos projets !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Qu'est-ce qu'une presse sous vide et quels sont ses usages principaux ? Optimisez le traitement des matériaux haute performance

- Comment l'automatisation améliore-t-elle le processus de pressage à chaud ? Améliorer la précision, l'efficacité et la qualité

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique