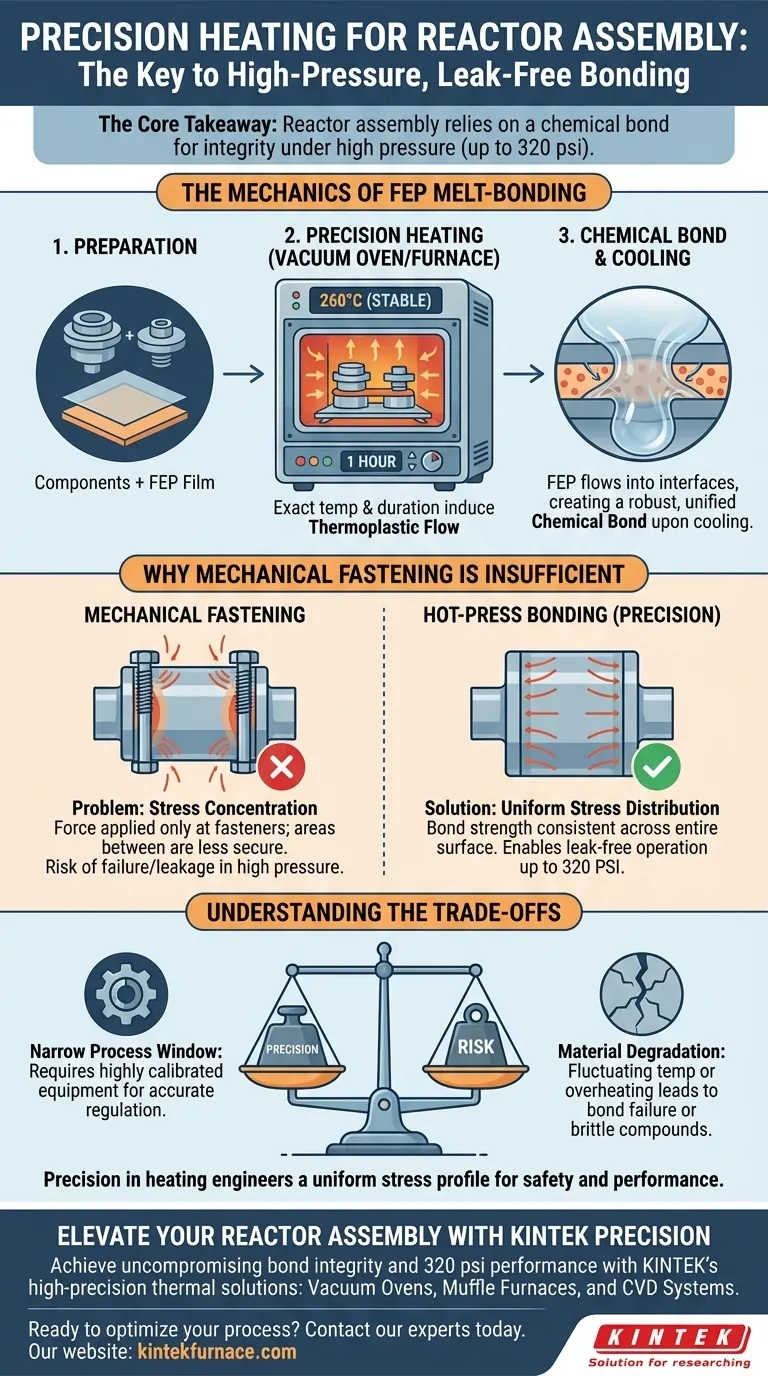

L'équipement de chauffage de précision est strictement requis pour contrôler avec précision le processus de liaison par fusion des films de propylène éthylène fluoré (FEP) utilisés dans l'assemblage des réacteurs. En maintenant un environnement spécifique et stable — généralement 260 °C pendant exactement une heure — ces fours permettent au FEP de subir un flux thermoplastique, pénétrant les interfaces des composants pour créer une liaison que la fixation mécanique ne peut pas réaliser.

Le point essentiel à retenir L'assemblage des réacteurs repose sur une liaison chimique plutôt que sur une force mécanique pour assurer l'intégrité sous haute pression. Les fours à vide de précision sont essentiels pour faciliter le flux thermoplastique des films FEP, créant un composant unifié et sans fuite capable de supporter des pressions allant jusqu'à 320 psi.

La mécanique de la liaison par fusion FEP

Obtenir le flux thermoplastique

L'objectif principal de l'utilisation d'un four de précision est d'induire un flux thermoplastique.

Les films FEP doivent être chauffés à une température cible précise de 260 °C et maintenus à cette température pendant une durée spécifique, telle qu'une heure. Cette exposition thermique précise amène le film à ramollir et à s'écouler dans les interfaces microscopiques des composants alignés du réacteur.

Créer une liaison chimique robuste

Une fois le cycle de chauffage terminé, le processus de refroidissement solidifie le FEP.

Cela crée une liaison chimique robuste entre les composants. Contrairement à un joint temporaire, ce processus fusionne les pièces en une seule unité cohésive conçue pour un fonctionnement haute performance.

Pourquoi la fixation mécanique est insuffisante

Le problème de la concentration des contraintes

La fixation mécanique standard, telle que l'utilisation de boulons ou de vis, crée des points de contrainte élevés.

La force est appliquée uniquement là où se trouvent les fixations, laissant les zones entre elles moins sécurisées. Dans les environnements à haute pression, ces concentrations de contraintes inégales peuvent entraîner une défaillance structurelle ou une fuite.

Distribution uniforme des contraintes

La liaison par pressage à chaud offre une distribution uniforme des contraintes sur toute la surface liée.

Étant donné que le film FEP pénètre toute l'interface, la résistance de la liaison est constante dans tout l'assemblage. Cette uniformité est le facteur clé qui permet au réacteur de fonctionner sans fuite sous haute pression, spécifiquement jusqu'à 320 psi.

Comprendre les compromis

Précision contre simplicité

Bien que la liaison par pressage à chaud offre des performances supérieures, elle exige une fenêtre de processus beaucoup plus étroite que l'assemblage mécanique.

Elle nécessite un équipement hautement calibré. Les fours standard dont la température fluctue ne peuvent pas être utilisés ; une régulation précise est nécessaire pour garantir que la diffusion atomique ou le flux de polymère se produit sans surchauffer les matériaux.

Risque de dégradation des matériaux

Si la température n'est pas contrôlée avec précision, la liaison échouera.

Dans les contextes de liaison généraux, une chaleur excessive peut entraîner une fusion locale de la matrice du substrat ou la formation de composés fragiles. L'équipement de précision atténue ce risque en garantissant que la température reste exactement dans la plage requise pour la liaison, préservant ainsi les propriétés mécaniques de l'assemblage.

Faire le bon choix pour votre objectif

Pour garantir le succès de l'assemblage de votre réacteur, appliquez ces principes en fonction de vos besoins spécifiques :

- Si votre objectif principal est l'intégrité sous haute pression : Privilégiez les fours de précision capables de maintenir 260 °C sans fluctuation pour garantir que le FEP crée un joint sans fuite capable de 320 psi.

- Si votre objectif principal est la longévité des matériaux : Utilisez des environnements sous vide pour prévenir l'oxydation et des rampes thermiques précises pour éviter la dégradation des matériaux des composants pendant la phase de liaison.

La précision du chauffage ne consiste pas seulement à faire fondre le film ; il s'agit d'ingénierer un profil de contrainte uniforme qui garantit la sécurité et les performances.

Tableau récapitulatif :

| Caractéristique | Fixation mécanique | Liaison par pressage à chaud (four de précision) |

|---|---|---|

| Type de liaison | Physique/mécanique | Chimique/flux thermoplastique |

| Distribution des contraintes | Concentrée au niveau des fixations | Uniforme sur toute la surface |

| Indice de pression | Plus faible, sujet aux fuites | Jusqu'à 320 psi (sans fuite) |

| Exigence d'équipement | Outils manuels | Four de chauffage/vide de précision 260 °C |

| Intégrité des matériaux | Déformation potentielle | Préservée via une fenêtre thermique contrôlée |

Améliorez l'assemblage de votre réacteur avec la précision KINTEK

Obtenez une intégrité de liaison sans compromis et des performances de 320 psi avec les solutions thermiques de haute précision de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des fours sous vide, des fours à moufle et des systèmes CVD haute performance conçus pour répondre aux fenêtres de processus strictes de 260 °C requises pour la liaison par fusion FEP. Que vous ayez besoin d'un chauffage de laboratoire standard ou d'un système entièrement personnalisable pour des échelles industrielles uniques, KINTEK assure une distribution uniforme de la chaleur et une prévention de l'oxydation pour vos composants les plus critiques.

Prêt à optimiser votre processus de liaison par pressage à chaud ? Contactez nos experts dès aujourd'hui pour trouver la solution de four idéale.

Guide Visuel

Références

- Chan Ho Song, Chan Pil Park. Flow Reactor for Sustainable Electrosynthesis Fabricated via Cost‐Effective Electroplating and Adhesive Bonding. DOI: 10.1002/cssc.202501123

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le rôle principal de la pression mécanique dans le pressage à chaud sous vide Ti-Al ? Optimiser la liaison et la densité

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quels sont les avantages du SPS pour les électrolytes BCZY712 ? Atteindre 98 % de densité et une conductivité protonique supérieure

- Quel rôle joue un four de pressage sous vide à haute température dans la fabrication du disilicate de lithium ? Perspectives d'experts

- Quel rôle joue un four de pressage à chaud sous vide dans la fabrication de (Ti2AlC + Al2O3)p/TiAl ? Atteindre une densification à 100 %

- Quels sont les avantages des systèmes SPS/FAST de paillasse pour la R&D sur le titane ? Accélérez votre ingénierie microstructurale

- Quel rôle les fours de pressage à chaud sous vide jouent-ils dans les laboratoires de recherche et développement ? Débloquez les innovations matérielles de nouvelle génération

- Comment fonctionne le système de vide dans ces fours ? Atteignez pureté et performance dans les processus à haute température