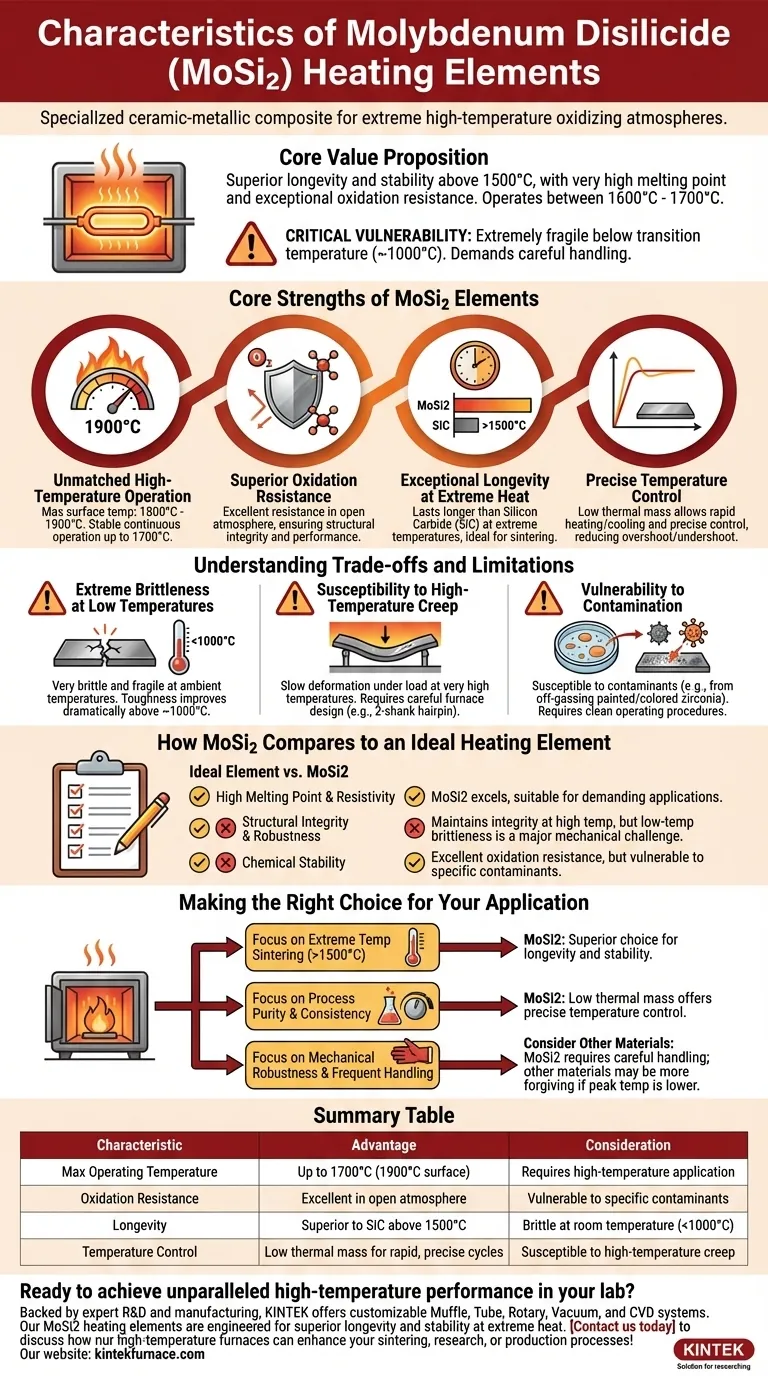

Le disiliciure de molybdène (MoSi2) est un composite céramique-métallique spécialisé, apprécié pour sa capacité à fonctionner comme élément chauffant à des températures extrêmement élevées dans des atmosphères oxydantes. Ses caractéristiques déterminantes sont un point de fusion très élevé et une résistance exceptionnelle à l'oxydation, ce qui lui permet de générer des températures de four comprises entre 1600°C et 1700°C. Cependant, cette performance à haute température s'accompagne d'une fragilité importante à température ambiante.

La valeur fondamentale du MoSi2 réside dans sa longévité et sa stabilité supérieures à la chaleur extrême, ce qui en fait le matériau de choix pour les fours fonctionnant au-dessus de 1500°C. Cet avantage est contrebalancé par une vulnérabilité critique : le matériau est extrêmement fragile en dessous de sa température de transition d'environ 1000°C, ce qui nécessite une manipulation soigneuse.

Les points forts des éléments MoSi2

Le disiliciure de molybdène n'est pas un matériau chauffant polyvalent ; c'est une solution haute performance choisie pour ses avantages uniques dans les environnements thermiques exigeants.

Fonctionnement inégalé à haute température

Les éléments MoSi2 peuvent atteindre une température de surface maximale comprise entre 1800°C et 1900°C. Cela permet aux fours utilisant ces éléments d'être programmés pour un fonctionnement stable et continu à des températures allant jusqu'à 1700°C.

Résistance supérieure à l'oxydation

Le matériau est un cermet (un composite céramique-métallique) qui présente une excellente résistance à l'oxydation, même à l'air libre. Cette stabilité chimique est cruciale pour maintenir l'intégrité structurelle et les performances sur de longues durées de vie opérationnelles à chaleur extrême.

Longévité exceptionnelle à chaleur extrême

Lorsqu'ils sont utilisés à des températures supérieures à 1500°C, les éléments MoSi2 peuvent durer considérablement plus longtemps que des alternatives comme le carbure de silicium (SiC). Cela en fait un choix plus fiable pour des applications telles que le frittage à haute température.

Contrôle précis de la température

Les éléments MoSi2 ont une faible inertie thermique. Cette propriété permet des cycles de chauffage et de refroidissement rapides avec un contrôle précis de la température, réduisant le dépassement et le sous-dépassement des températures de consigne.

Comprendre les compromis et les limites

Pour tirer parti des avantages du MoSi2, il faut comprendre et atténuer ses faiblesses inhérentes. Ce ne sont pas des défauts, mais des propriétés fondamentales du matériau.

Fragilité extrême à basse température

Le principal inconvénient du MoSi2 est sa faible ténacité à température ambiante. Les éléments sont très fragiles et doivent être manipulés avec une extrême précaution lors de l'installation, de la maintenance et à tout moment où le four est froid.

Sa ténacité ne s'améliore considérablement qu'après avoir dépassé sa température de transition fragile-ductile, qui est d'environ 1000°C.

Sensibilité au fluage à haute température

Sous charge mécanique à très haute température, le MoSi2 peut être sensible au fluage. Il s'agit d'une déformation lente au fil du temps qui peut modifier la forme de l'élément et doit être prise en compte dans la conception du four. Une conception courante pour gérer cela est la forme en épingle à cheveux à 2 branches.

Vulnérabilité à la contamination

Les éléments MoSi2 sont plus sensibles aux problèmes de contamination que certains autres matériaux. Par exemple, si de la zircone peinte ou colorée est frittée sans être correctement séchée au préalable, les dégagements gazeux peuvent endommager les éléments. Un entretien approprié et des procédures d'exploitation propres sont essentiels.

Comparaison du MoSi2 avec un élément chauffant idéal

Un élément chauffant idéal possède une combinaison de propriétés thermiques, mécaniques et électriques. Le MoSi2 excelle dans certains domaines tout en faisant des compromis dans d'autres.

Point de fusion et résistivité élevés

Un élément idéal nécessite un point de fusion élevé et une résistivité spécifique élevée pour générer de la chaleur efficacement et en toute sécurité. Le MoSi2 répond exceptionnellement bien à ces exigences, ce qui le rend adapté aux applications les plus exigeantes.

Intégrité structurelle et robustesse

Les éléments chauffants doivent résister à des cycles thermiques répétés. Bien que le MoSi2 maintienne son intégrité à haute température, sa fragilité à basse température présente un défi mécanique important par rapport aux matériaux plus ductiles.

Stabilité chimique

L'absence d'oxydation et de corrosion est primordiale. La résistance du MoSi2 à l'oxydation est une caractéristique principale, bien que sa vulnérabilité spécifique à certains contaminants doive être gérée.

Faire le bon choix pour votre application

Choisir le MoSi2 est une décision basée sur l'équilibre entre les besoins de performance et les réalités opérationnelles.

- Si votre objectif principal est le frittage à température extrême (>1500°C) : Le MoSi2 est le choix supérieur pour sa longévité et ses performances stables dans les atmosphères oxydantes à ces températures.

- Si votre objectif principal est la pureté et la cohérence du processus : Le contrôle précis de la température offert par la faible inertie thermique du MoSi2 est un avantage significatif.

- Si votre objectif principal est la robustesse mécanique et la manipulation fréquente : La fragilité inhérente du MoSi2 nécessite des procédures établies et prudentes ; d'autres matériaux peuvent être plus tolérants si les températures de fonctionnement maximales sont plus basses.

En fin de compte, choisir le MoSi2 est un engagement à atteindre des performances inégalées à haute température, à condition que vous puissiez répondre à ses exigences spécifiques de manipulation et d'exploitation.

Tableau récapitulatif :

| Caractéristique | Avantage | Considération |

|---|---|---|

| Température de fonctionnement max. | Jusqu'à 1700°C (1900°C en surface) | Nécessite une application à haute température |

| Résistance à l'oxydation | Excellente à l'air libre | Vulnérable à certains contaminants |

| Longévité | Supérieure au SiC au-dessus de 1500°C | Fragile à température ambiante (<1000°C) |

| Contrôle de la température | Faible inertie thermique pour des cycles rapides et précis | Sensible au fluage à haute température |

Prêt à atteindre des performances inégalées à haute température dans votre laboratoire ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques. Nos éléments chauffants MoSi2 sont conçus pour une longévité et une stabilité supérieures à la chaleur extrême.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à haute température peuvent améliorer vos processus de frittage, de recherche ou de production !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice