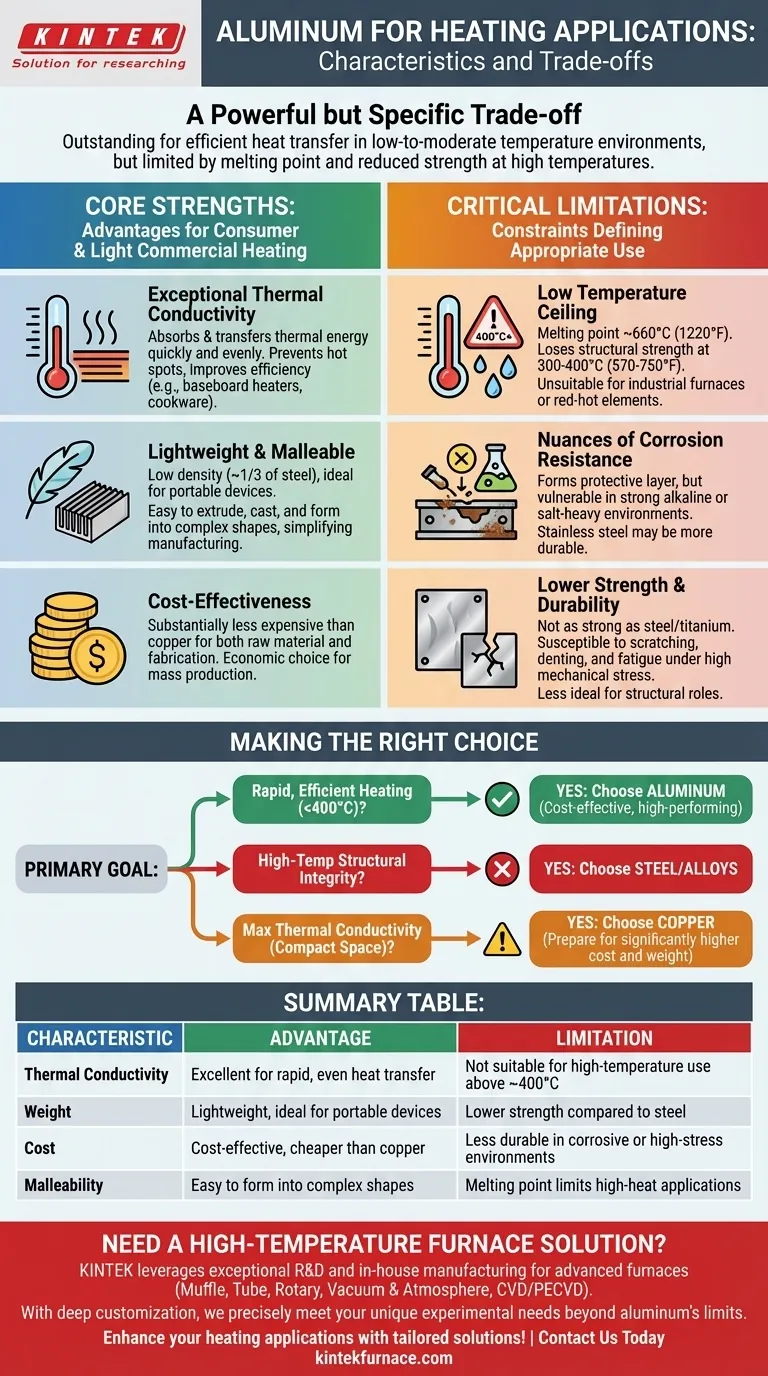

Pour les applications de chauffage, l'aluminium se définit par un compromis puissant mais spécifique. C'est un choix exceptionnel en raison de son excellente conductivité thermique, de son faible coût et de sa légèreté, ce qui le rend très efficace pour transférer la chaleur dans de nombreux appareils courants. Cependant, son utilisation est strictement limitée par un point de fusion relativement bas et une résistance réduite à des températures élevées par rapport à des métaux comme l'acier.

L'aluminium est le matériau de choix pour un transfert de chaleur rentable, rapide et efficace dans des environnements à basse ou moyenne température. Sa principale limite est un plafond de température non négociable, le rendant inadapté aux processus industriels à haute chaleur ou aux applications nécessitant une résistance structurelle sous une charge thermique intense.

Les atouts fondamentaux de l'aluminium dans le chauffage

Pour comprendre où se situe l'aluminium, nous devons d'abord examiner ses principaux avantages. Ces caractéristiques en font un choix par défaut pour une vaste gamme de produits de chauffage grand public et commerciaux légers.

Conductivité thermique exceptionnelle

La capacité de l'aluminium à conduire la chaleur est l'un de ses traits les plus précieux. Il absorbe et transfère l'énergie thermique très rapidement et uniformément.

Cela signifie que les éléments chauffants fabriqués en aluminium chauffent rapidement et répartissent cette chaleur efficacement sur une surface, évitant les points chauds et améliorant l'efficacité globale. C'est pourquoi il est largement utilisé dans les plinthes chauffantes et les ustensiles de cuisine.

Léger et malléable

La densité de l'aluminium est environ un tiers de celle de l'acier. Ce faible poids le rend idéal pour les appareils de chauffage portables ou les applications où la réduction de la charge structurelle est un objectif de conception.

De plus, c'est un métal tendre et malléable, ce qui le rend facile à extruder, à mouler et à former en formes complexes comme les ailettes d'un dissipateur thermique. Cela simplifie la fabrication et peut réduire considérablement les coûts de production.

Rentabilité

Comparé à d'autres métaux hautement conducteurs comme le cuivre, l'aluminium est nettement moins cher. Cet avantage de coût s'applique à la fois à la matière première et au processus de fabrication.

Pour les biens produits en série, le choix de l'aluminium permet aux fabricants d'offrir d'excellentes performances thermiques à un prix compétitif, ce qui en fait l'épine dorsale économique de nombreuses industries liées au chauffage.

Comprendre les limites critiques

La décision d'utiliser l'aluminium repose sur l'acceptation de ses limites. Ce ne sont pas des points mineurs ; ce sont des contraintes physiques strictes qui définissent ses cas d'utilisation appropriés.

Le plafond de basse température

C'est l'inconvénient le plus important de l'aluminium pour les applications de chauffage. Bien que son point de fusion soit d'environ 660 °C (1220 °F), il commence à perdre une quantité significative de sa résistance structurelle à des températures aussi basses que 300-400 °C (570-750 °F).

Pour cette raison, l'aluminium est totalement inadapté aux applications impliquant des températures très élevées, telles que les fours industriels, les composants de moteur exposés à la combustion ou les éléments chauffants électriques haute performance qui deviennent rougeoyant.

Nuances de la résistance à la corrosion

L'aluminium pur forme naturellement une couche passive et protectrice d'oxyde d'aluminium à sa surface. Cette couche offre une excellente résistance à la corrosion dans les environnements à pH neutre.

Cependant, cette couche protectrice peut être attaquée et décomposée par de fortes solutions alcalines ou certains environnements riches en sel. Dans ces conditions corrosives spécifiques, d'autres matériaux comme l'acier inoxydable peuvent être un choix plus durable.

Résistance et durabilité moindres

Comparé à l'acier ou au titane, l'aluminium n'est pas un métal particulièrement résistant ou dur. Il est plus susceptible de se rayer, de se bosseler et de subir une fatigue sous une contrainte mécanique élevée.

Lorsqu'un composant de chauffage doit également jouer un rôle structurel et supporter un impact physique ou une pression élevée, l'acier est souvent le meilleur choix, même si cela signifie sacrifier une partie de l'efficacité thermique.

Faire le bon choix pour votre application

Choisir le bon matériau nécessite d'aligner votre objectif principal sur les caractéristiques fondamentales du matériau.

- Si votre objectif principal est un chauffage rapide et efficace en dessous de 400 °C (750 °F) : L'aluminium est presque toujours le choix le plus rentable et le plus performant.

- Si votre objectif principal est l'intégrité structurelle à haute température : Vous devez vous tourner vers des matériaux comme l'acier, l'acier inoxydable ou les alliages de nickel.

- Si votre objectif principal est la conductivité thermique maximale absolue dans un espace compact : Le cuivre est techniquement supérieur à l'aluminium, mais vous devez être prêt à faire face à son coût et à son poids nettement supérieurs.

En fin de compte, comprendre l'équilibre entre l'efficacité thermique et la sensibilité à la température de l'aluminium vous permet de sélectionner le bon matériau pour la tâche.

Tableau récapitulatif :

| Caractéristique | Avantage | Limite |

|---|---|---|

| Conductivité thermique | Excellente pour un transfert de chaleur rapide et uniforme | Ne convient pas aux températures élevées supérieures à environ 400 °C |

| Poids | Léger, idéal pour les appareils portables | Résistance inférieure à celle de l'acier |

| Coût | Rentable, moins cher que le cuivre | Moins durable dans les environnements corrosifs ou à contraintes élevées |

| Malleabilité | Facile à former en formes complexes | Le point de fusion limite les applications à haute chaleur |

Besoin d'une solution de four à haute température pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotatif, Sous Vide et Atmosphère, et CVD/PECVD. Avec une forte personnalisation approfondie, nous répondons précisément à vos besoins expérimentaux uniques, garantissant des performances fiables au-delà des limites de l'aluminium. Contactez-nous dès aujourd'hui pour améliorer vos applications de chauffage avec des solutions sur mesure !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître