Pour les ingénieurs et les scientifiques travaillant aux limites de la performance, le traitement thermique sous vide est un processus essentiel de conditionnement des matériaux, et non un simple nettoyage. Il modifie fondamentalement l'acier inoxydable au niveau moléculaire pour résoudre deux problèmes principaux : il réduit considérablement le dégazage d'hydrogène pour permettre des pressions d'ultra-vide, et il minimise la perméabilité magnétique du matériau pour une utilisation dans des expériences très sensibles.

Le traitement thermique sous vide ne consiste pas à nettoyer la surface d'un composant ; c'est un processus thermique qui élimine les gaz piégés du volume même du métal et réinitialise ses propriétés magnétiques, transformant l'acier inoxydable standard en un matériau adapté aux environnements extrêmes.

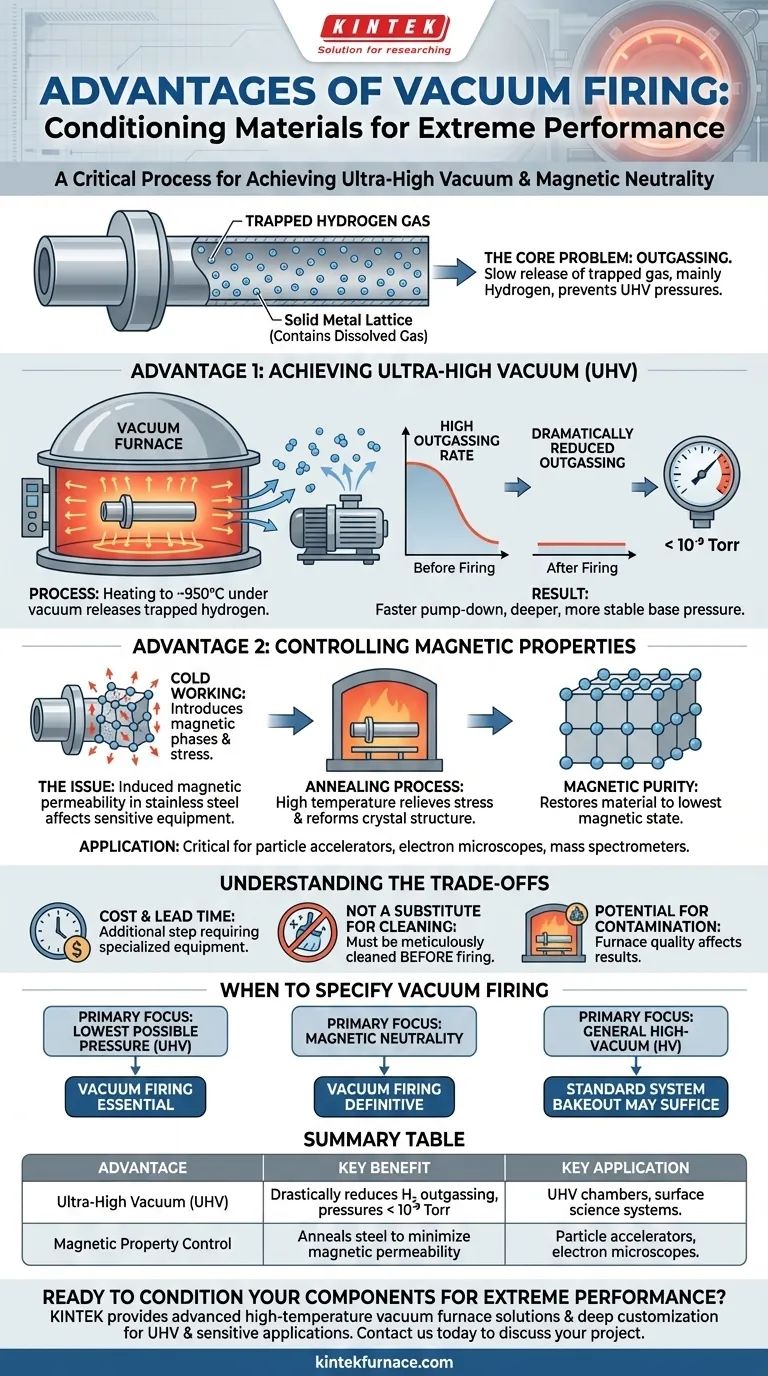

Le problème fondamental : les gaz piégés dans votre métal

Pour comprendre les avantages du traitement thermique sous vide, vous devez d'abord comprendre que le métal solide n'est pas vraiment solide. Il contient de vastes quantités d'atomes de gaz dissous, principalement de l'hydrogène, piégés dans son réseau cristallin lors de la fabrication.

Qu'est-ce que le dégazage ?

Le dégazage est le lent relâchement de ces molécules de gaz piégées depuis le volume d'un matériau vers l'environnement sous vide. Ce processus est le principal facteur empêchant une chambre à vide d'atteindre sa pression de base la plus basse possible.

Pourquoi l'hydrogène est le principal coupable

Dans l'acier inoxydable, l'hydrogène est le principal responsable. Ses atomes sont incroyablement petits, ce qui leur permet de diffuser relativement facilement à travers la structure du métal. Lorsque vous mettez une chambre sous vide, cet hydrogène piégé s'échappe lentement, ajoutant constamment des molécules de gaz que vos pompes doivent travailler pour éliminer.

Avantage 1 : Atteindre l'Ultra-Haute Pression (UHV)

La principale raison de traiter thermiquement les composants sous vide est de combattre le dégazage d'hydrogène et d'atteindre des pressions dans la gamme de l'ultra-haute pression (inférieure à 10⁻⁹ Torr).

Comment fonctionne le traitement thermique sous vide

Le processus consiste à placer les composants nettoyés dans un four sous vide, qui est ensuite chauffé à une température élevée (généralement environ 950 °C pour l'acier inoxydable austénitique) sous vide. Cette chaleur donne aux atomes d'hydrogène piégés l'énergie nécessaire pour se libérer du réseau métallique et diffuser vers la surface, où le vide environnant les emporte de manière permanente.

Le résultat : un dégazage considérablement réduit

Après refroidissement, le composant contient beaucoup moins d'hydrogène dissous. Lorsque cette pièce est ensuite installée dans votre système de vide, son taux de dégazage sera des ordres de grandeur plus faible. Cela permet à vos pompes d'atteindre une pression de base beaucoup plus profonde et plus stable que ce qui serait autrement possible.

Avantage 2 : Contrôle des propriétés magnétiques

Pour certaines applications scientifiques, même la minuscule quantité de magnétisme dans l'acier inoxydable « non magnétique » peut être un problème majeur. Le traitement thermique sous vide y remédie en agissant comme un processus de recuit de haute pureté.

Le problème de la perméabilité magnétique

La perméabilité magnétique est une mesure de la facilité avec laquelle un matériau peut supporter la formation d'un champ magnétique. Bien que les aciers inoxydables austénitiques (tels que 304L ou 316L) soient en grande partie non magnétiques, ils peuvent devenir légèrement magnétiques lorsqu'ils sont soumis à une déformation à froid, telle que l'usinage, le pliage ou la mise en forme. Cela introduit des contraintes dans le matériau, créant des phases magnétiques.

Recuit pour la pureté magnétique

Les températures élevées du traitement thermique sous vide recuisent l'acier. Ce processus soulage les contraintes internes causées par la déformation à froid et permet à la structure cristalline du matériau de se reformer. Cela élimine efficacement les phases magnétiques induites par la contrainte, ramenant la perméabilité magnétique du matériau à son état le plus bas possible.

Applications où cela est important

Ceci est essentiel pour les équipements tels que les accélérateurs de particules, les microscopes électroniques et les spectromètres de masse, où les faisceaux de particules chargées peuvent être déviés par des champs magnétiques parasites, même minimes. L'utilisation de composants traités thermiquement sous vide garantit que l'environnement magnétique est aussi neutre que possible.

Comprendre les compromis

Le traitement thermique sous vide est une solution puissante, mais il comporte des considérations. C'est un choix d'ingénierie spécialisé et délibéré.

Coût et délai de livraison

Le traitement thermique sous vide est une étape de fabrication supplémentaire qui nécessite des équipements et une expertise spécialisés. Cela ajoute à la fois des coûts et des délais à un projet par rapport à l'utilisation de composants directement après l'usinage.

Ne remplace pas un nettoyage approprié

Le traitement thermique sous vide est un traitement des matériaux en vrac, pas un processus de nettoyage de surface. Il n'éliminera pas les huiles de surface, les particules ou d'autres contaminants. En fait, les pièces doivent être méticuleusement nettoyées avant d'être placées dans le four pour éviter de cuire les contaminants à la surface.

Risque de contamination

Le processus n'est aussi bon que le four dans lequel il est effectué. Si le four sous vide lui-même n'est pas propre ou présente des fuites, il peut potentiellement introduire des contaminants sur les pièces, ce qui va à l'encontre de l'objectif de la procédure.

Quand spécifier le traitement thermique sous vide

Votre décision doit être entièrement guidée par les exigences de performance de votre système.

- Si votre objectif principal est d'atteindre la pression la plus basse possible (UHV) : Le traitement thermique sous vide est essentiel pour minimiser le dégazage d'hydrogène de vos composants en acier inoxydable.

- Si votre objectif principal est la neutralité magnétique : Le traitement thermique sous vide est la méthode définitive pour réduire la perméabilité magnétique de l'acier inoxydable austénitique déformé à froid pour les instruments sensibles.

- Si votre objectif principal est le vide poussé (HV) général : Pour les systèmes moins exigeants (au-dessus de 10⁻⁸ Torr), un dégazage par cuisson in situ standard peut suffire à gérer le dégazage sans nécessiter de traitement thermique préalable des composants.

Ce processus est la façon dont vous prenez un matériau industriel standard et le conditionnez pour des applications scientifiques et techniques extraordinaires.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Application clé |

|---|---|---|

| Ultra-Haute Pression (UHV) | Réduit considérablement le dégazage d'hydrogène, permettant des pressions inférieures à 10⁻⁹ Torr. | Chambres UHV, systèmes de science des surfaces. |

| Contrôle des propriétés magnétiques | Recuit l'acier pour minimiser la perméabilité magnétique pour une neutralité magnétique. | Accélérateurs de particules, microscopes électroniques, spectromètres de masse. |

Prêt à conditionner vos composants pour des performances extrêmes ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK propose des solutions de fours sous vide à haute température pour les applications UHV et sensibles. Notre gamme de produits, y compris les fours sous vide et à atmosphère et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, telles que les processus de traitement thermique sous vide spécialisés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent vous aider à atteindre l'ultra-haute pression et la pureté magnétique pour vos projets les plus critiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase