Le principal avantage d'un réacteur sous vide est sa capacité à augmenter considérablement le rendement et la qualité du bio-huile par rapport aux systèmes atmosphériques. En fonctionnant sous pression négative, ces réacteurs modifient l'environnement physique du processus de pyrolyse, facilitant l'élimination rapide des produits volatils de la chaleur élevée. Cela empêche la dégradation des composés précieux, conduisant à un produit final liquide supérieur.

Le principe opérationnel de base est l'abaissement de la pression de vapeur. En permettant aux substances volatiles de s'échapper rapidement de la zone de chaleur, un réacteur sous vide minimise les réactions de craquage secondaire, ce qui se traduit directement par des rendements liquides plus élevés et un bio-huile de meilleure qualité.

Le Mécanisme d'Action

Utilisation de la Pression Négative

Les réacteurs sous vide diffèrent des systèmes atmosphériques en utilisant une pompe mécanique pour générer une pression négative.

Cette réduction de pression abaisse considérablement la pression de vapeur des produits de pyrolyse à l'intérieur du réacteur.

Accélération de l'Échappement des Volatils

La pression de vapeur abaissée crée un environnement physique où les substances volatiles peuvent se vaporiser et se déplacer plus librement.

Cela permet à ces substances de s'échapper rapidement de la zone de haute température, plutôt que d'y rester plus longtemps comme cela pourrait être le cas dans un réacteur atmosphérique.

Prévention de la Dégradation Chimique

Minimisation du Craquage Secondaire

Le bénéfice technique le plus critique de cette échappement rapide est la réduction du craquage secondaire.

Le craquage secondaire se produit lorsque les vapeurs restent exposées à une chaleur élevée trop longtemps, se décomposant davantage en gaz non condensables ou en charbon.

En évacuant rapidement les vapeurs, le réacteur sous vide préserve l'intégrité des produits primaires de pyrolyse.

Avantages Tangibles de la Production

Rendement Liquide Accru

Étant donné que moins de vapeurs se dégradent en gaz indésirables, un pourcentage plus important de la biomasse est récupéré sous forme liquide.

La suppression du craquage secondaire se traduit directement par une production accrue de bio-huile.

Qualité Améliorée du Bio-huile

La rapidité du processus préserve la structure chimique de l'huile.

Étant donné que les fractions volatiles sont éliminées avant de pouvoir se dégrader, le bio-huile résultant présente une qualité globale améliorée par rapport à l'huile produite dans des conditions atmosphériques.

Comprendre le Contexte Opérationnel

Dépendance aux Systèmes Mécaniques

Il est important de noter que ces avantages dépendent d'une intervention mécanique active.

Le système repose entièrement sur la pompe mécanique pour générer la pression négative nécessaire.

Les avantages en termes de rendement et de qualité sont strictement liés à la capacité de la pompe à maintenir cet environnement physique spécifique tout au long du processus.

Faire le Bon Choix pour Votre Objectif

Lors du choix entre un réacteur sous vide et une alternative atmosphérique, concentrez-vous sur vos objectifs de production spécifiques.

- Si votre objectif principal est de maximiser la production : Le réacteur sous vide est le choix optimal car il empêche la perte potentielle de produit liquide sous forme de gaz par craquage secondaire.

- Si votre objectif principal est la qualité du produit : L'élimination rapide des volatils assure un profil chimique plus propre, rendant le réacteur sous vide supérieur pour les applications de haute qualité.

En contrôlant la pression, vous contrôlez efficacement le destin chimique de votre bio-huile.

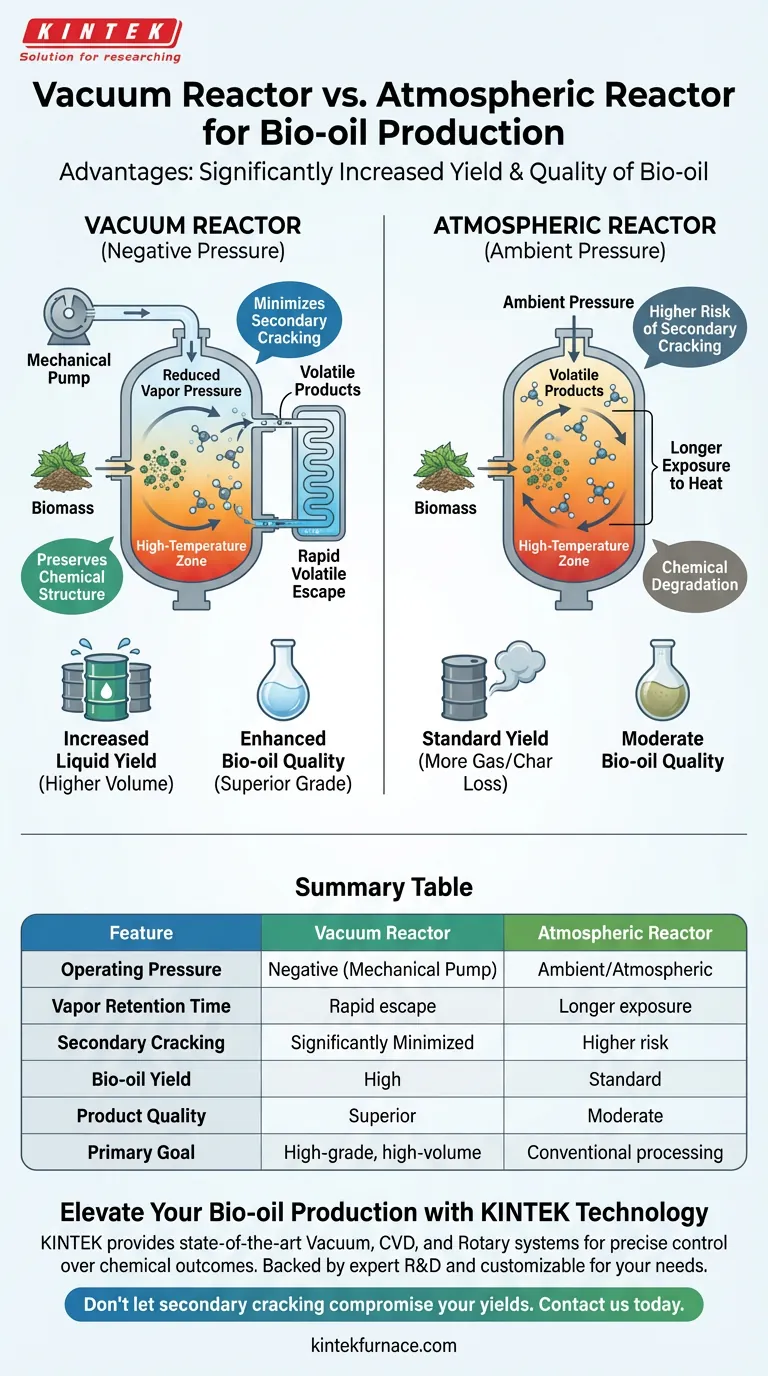

Tableau Récapitulatif :

| Caractéristique | Réacteur sous vide | Réacteur atmosphérique |

|---|---|---|

| Pression de fonctionnement | Négative (Pompe mécanique) | Ambiante/Atmosphérique |

| Temps de rétention des vapeurs | Échappement rapide de la zone de chaleur | Exposition plus longue à la chaleur |

| Craquage secondaire | Significativement minimisé | Risque de dégradation plus élevé |

| Rendement du bio-huile | Élevé (Moins de perte de gaz/charbon) | Standard |

| Qualité du produit | Supérieure (Structure chimique préservée) | Modérée |

| Objectif principal | Production de haute qualité et en grand volume | Traitement conventionnel |

Élevez Votre Production de Bio-huile avec la Technologie KINTEK

Prêt à transformer vos résultats de pyrolyse ? KINTEK fournit des systèmes sous vide, CVD et rotatifs à la pointe de la technologie, conçus pour vous donner un contrôle précis sur vos résultats chimiques. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Ne laissez pas le craquage secondaire compromettre vos rendements. Contactez-nous dès aujourd'hui pour trouver le réacteur parfait pour votre laboratoire et découvrez l'avantage KINTEK en science des matériaux.

Guide Visuel

Références

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages de l'utilisation des éléments chauffants en graphite dans les fours à vide ? Atteindre une chaleur extrême et une durabilité

- Quelles sont les options de contrôle disponibles pour les fours de recuit sous vide ? Explorez les API, les modes et le contrôle de précision

- Quelles sont les gammes de tailles et les applications courantes des fours creuset ? Trouvez votre solution idéale pour la fusion de petits lots

- Quelles sont les plages typiques de tension de fonctionnement et de puissance thermique des systèmes de chauffage de fours à vide ? Assurer des performances sûres et de haute puissance

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide poussé ? Préserver la morphologie et l'intégrité des fibres électrofilées

- Pourquoi un four de frittage sous vide poussé est-il essentiel pour les composites cuivre-fer ? Obtenir des résultats purs et de haute densité

- Qu'est-ce que le recuit sous vide et quels avantages offre-t-il ? Obtenez des propriétés matérielles supérieures et des surfaces immaculées

- Pourquoi le processus d'imprégnation assistée par vide est-il nécessaire pour les UHTCMC ? Atteindre une densité composite supérieure