À la base, un four de recuit sous vide moderne est contrôlé par un système d'automate programmable industriel (API). Cet ordinateur industriel permet trois modes de fonctionnement principaux — automatique, semi-automatique et manuel — qui sont généralement gérés via une interface à écran tactile, offrant une solution flexible pour presque toutes les exigences de traitement thermique.

Le choix d'un système de contrôle ne se limite pas à une interface utilisateur ; il s'agit de définir le niveau de précision, de répétabilité et d'intégrité des données requis par votre processus. La véritable décision consiste à faire correspondre les capacités du système de contrôle aux exigences spécifiques de votre application, des tâches manuelles simples aux exécutions de production entièrement automatisées et certifiables.

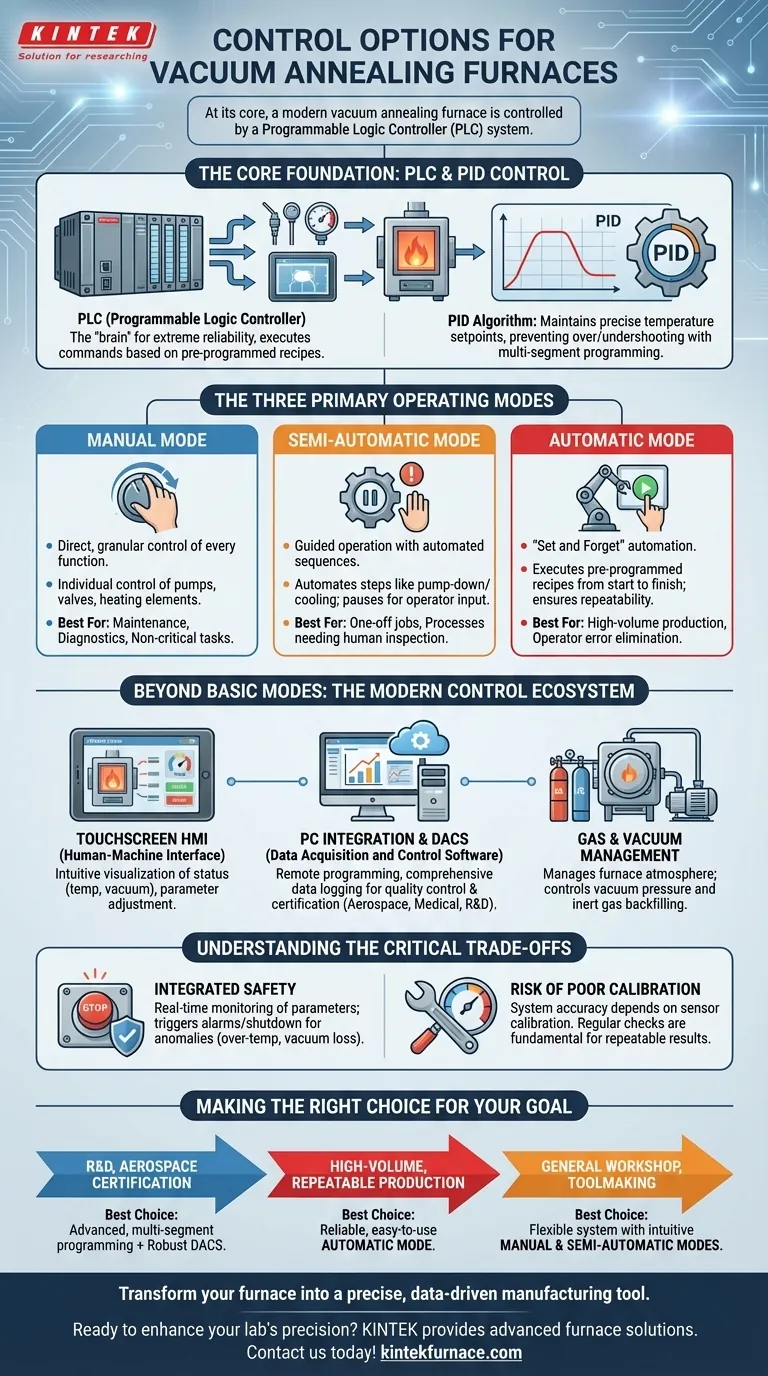

La base : API et contrôle PID

L'ensemble de l'opération repose sur un contrôleur central qui exécute les commandes avec une grande précision. C'est là que les API et les algorithmes PID entrent en jeu.

Qu'est-ce qu'un API ?

Un Automate Programmable Industriel (API) est l'ordinateur de qualité industrielle qui agit comme le cerveau du four. Il est conçu pour une fiabilité extrême dans des environnements difficiles.

L'API reçoit des entrées des capteurs (température, pression) et envoie des commandes de sortie aux actionneurs (éléments chauffants, vannes, pompes) basées sur une recette préprogrammée.

Le rôle du PID pour la précision de la température

Un contrôleur Proportionnel-Intégral-Dérivé (PID) est un algorithme sophistiqué fonctionnant sur l'API. Son seul but est de maintenir la température du four au point de consigne souhaité avec une précision incroyable.

Il calcule en permanence l'erreur entre le point de consigne et la température réelle, ajustant la puissance de chauffage pour éviter les dépassements ou les sous-dépassements. Les systèmes avancés permettent une programmation multi-segments, permettant des cycles de chauffage/refroidissement complexes avec différentes pentes et temps de maintien.

Les trois modes de fonctionnement principaux

Le système basé sur API offre aux opérateurs la flexibilité de choisir comment ils interagissent avec le four, en fonction de la tâche à accomplir.

Mode Manuel : Contrôle direct de l'opérateur

En mode manuel, l'opérateur a un contrôle direct et granulaire sur chaque fonction. Cela inclut l'activation individuelle des pompes, l'ouverture des vannes ou le réglage de la puissance des éléments chauffants.

Ce mode est essentiel pour la maintenance, les diagnostics système et les tâches de chauffage simples et non critiques qui ne nécessitent pas de recette répétable.

Mode semi-automatique : Fonctionnement guidé

Le mode semi-automatique offre un équilibre entre la flexibilité manuelle et la cohérence automatisée. Certaines séquences, comme la mise sous vide initiale ou le cycle de refroidissement, peuvent être automatisées.

Cependant, le processus s'arrêtera à des points de décision clés, nécessitant une vérification ou une entrée de l'opérateur avant de continuer. Ceci est idéal pour les travaux uniques ou les processus qui nécessitent une inspection humaine à des étapes intermédiaires.

Mode automatique : Automatisation "régler et oublier"

C'est le mode de travail le plus courant pour les environnements de production. L'opérateur sélectionne une recette préprogrammée, appuie sur démarrer, et l'API exécute l'ensemble du processus du début à la fin sans intervention.

Le mode automatique assure une répétabilité maximale et élimine les erreurs de l'opérateur, ce qui le rend essentiel pour la fabrication à grand volume où chaque pièce doit subir exactement le même cycle thermique.

Au-delà des modes de base : l'écosystème de contrôle moderne

Un système de contrôle est plus que ses seuls modes de fonctionnement. L'interface utilisateur, la gestion des données et l'intégration avec d'autres systèmes sont ce qui libère tout son potentiel.

IHM (Interface Homme-Machine) à écran tactile

Les fours modernes utilisent des panneaux tactiles graphiques comme IHM principale. Ces interfaces offrent une visualisation claire et en temps réel de l'état du four, y compris la température, le niveau de vide et l'étape de processus actuelle. L'ajustement des paramètres et la création de recettes deviennent intuitifs et simples.

Intégration PC et acquisition de données (DACS)

Pour les applications dans l'aérospatiale, le médical ou la R&D avancée, les données sont primordiales. De nombreux systèmes offrent une intégration PC via un Logiciel d'Acquisition et de Contrôle de Données (DACS).

Cela permet la programmation et la surveillance à distance mais, plus important encore, fournit un enregistrement complet des données de tous les paramètres du processus. Cela crée un enregistrement inaltérable pour le contrôle qualité, la validation des processus et la certification.

Gestion du gaz et du vide

Le système de contrôle gère également toute l'atmosphère à l'intérieur du four. Cela inclut le contrôle des pompes à vide pour atteindre et maintenir le niveau de pression requis et la gestion du système de gaz pour le remplissage contrôlé avec des gaz inertes comme l'azote ou l'argon.

Comprendre les compromis critiques

Un système de contrôle puissant est un atout, mais son efficacité dépend d'une compréhension holistique de ses fonctions et de ses limites.

L'accent sur la sécurité intégrée

La tâche la plus importante d'un système de contrôle est d'assurer un fonctionnement sûr. L'API surveille en permanence les paramètres critiques en temps réel.

Il est programmé pour déclencher des alarmes ou initier un arrêt d'urgence en réponse à des anomalies telles que des conditions de surchauffe, une défaillance du débit d'eau de refroidissement ou une perte soudaine de vide.

Le risque d'un mauvais étalonnage

Un système de contrôle sophistiqué n'est aussi précis que ses capteurs. Si les thermocouples ou les manomètres ne sont pas étalonnés régulièrement, les données affichées à l'écran ne reflèteront pas les conditions réelles à l'intérieur du four.

Un étalonnage régulier n'est pas une étape de maintenance facultative ; c'est une exigence fondamentale pour obtenir des résultats précis et répétables. Sans cela, la précision de l'ensemble du système est compromise.

Faire le bon choix pour votre objectif

Le choix des bonnes fonctionnalités de contrôle dépend entièrement de votre objectif final.

- Si votre objectif principal est la R&D ou la certification aérospatiale : Privilégiez les systèmes dotés d'une programmation avancée multi-segments et d'un logiciel d'acquisition et de contrôle de données (DACS) robuste pour un enregistrement complet des processus et une validation.

- Si votre objectif principal est la production à grand volume et répétable : Un système doté d'un mode automatique fiable et facile à utiliser est non négociable pour assurer la cohérence et minimiser les variations induites par l'opérateur.

- Si votre objectif principal est l'utilisation générale en atelier ou la fabrication d'outils : Un système flexible avec des modes manuel et semi-automatique intuitifs offre le meilleur équilibre pour gérer une grande variété de travaux non standards.

En fin de compte, la compréhension de ces couches de contrôle transforme votre four d'un simple four en un outil de fabrication précis et axé sur les données.

Tableau récapitulatif :

| Option de contrôle | Caractéristiques clés | Idéal pour |

|---|---|---|

| Mode Manuel | Contrôle direct de l'opérateur, ajustements granulaires | Maintenance, diagnostics, tâches non critiques |

| Mode Semi-automatique | Fonctionnement guidé avec des séquences automatisées | Travaux uniques, processus nécessitant une intervention humaine |

| Mode Automatique | Automatisation complète, recettes préprogrammées | Production à grand volume, répétabilité |

| API avec PID | Contrôle précis de la température, programmation multi-segments | Applications nécessitant une grande précision |

| Intégration DACS | Enregistrement des données, surveillance à distance, validation | Aérospatiale, médical, certification R&D |

Prêt à améliorer la précision et l'efficacité de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos contrôles de fours de recuit sous vide sur mesure peuvent optimiser vos processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur