Dans les applications de fours à vide à haute température, les éléments chauffants en graphite sont le choix dominant en raison de leur stabilité thermique inégalée, de leur résistance mécanique et de leur polyvalence de conception. Ils atteignent de manière fiable des températures que les éléments métalliques ne peuvent pas atteindre, tout en offrant une résistance supérieure aux contraintes des cycles de chauffage et de refroidissement rapides.

La valeur du graphite ne réside pas seulement dans sa capacité à atteindre des températures extrêmes. Son véritable avantage réside dans la combinaison de la stabilité thermique, de l'excellente usinabilité et de la résistance mécanique, ce qui permet la conception de systèmes de chauffage efficaces, uniformes et durables pour les processus sous vide exigeants.

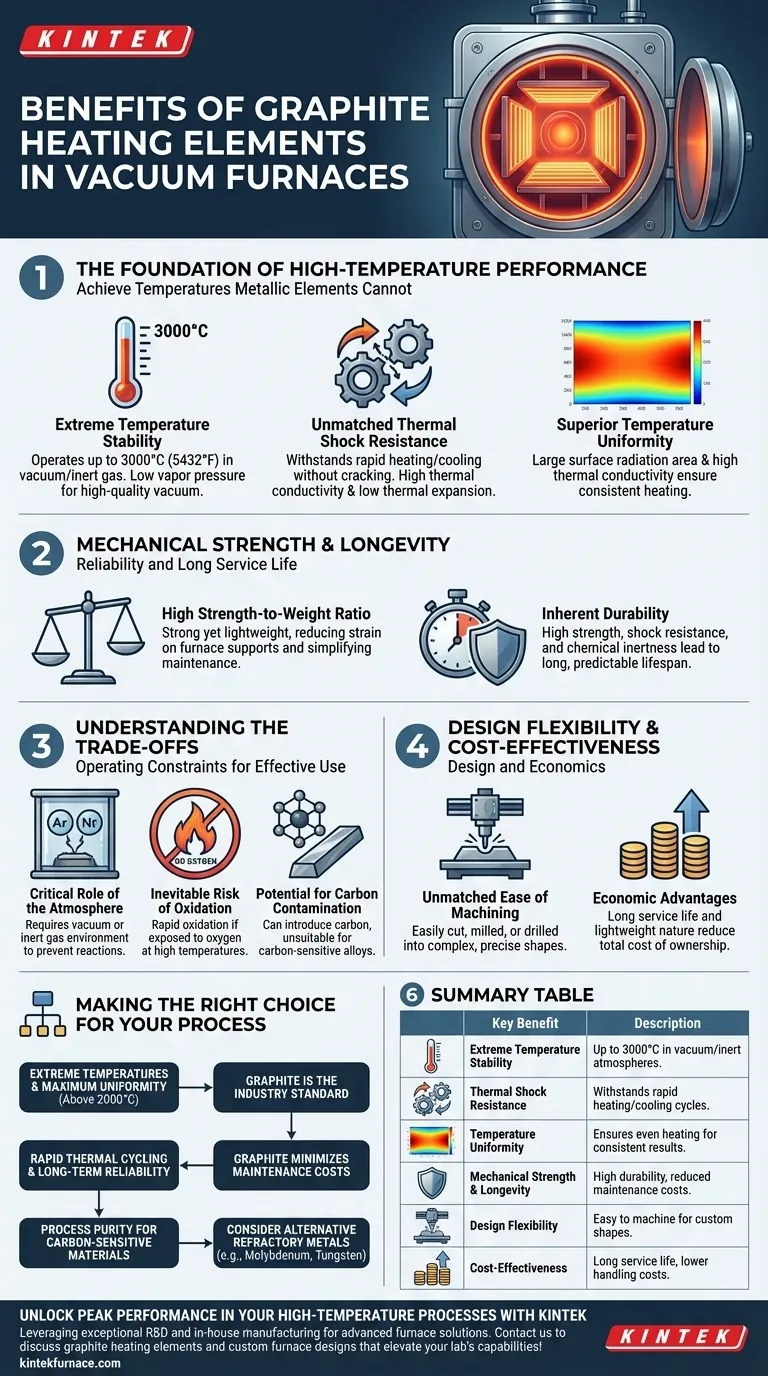

Le fondement des performances à haute température

Les propriétés fondamentales du graphite le rendent particulièrement adapté pour créer la chaleur extrême requise dans le brasage sous vide, le frittage et le traitement thermique.

Stabilité à température extrême

Le graphite peut fonctionner de manière stable à des températures allant jusqu'à 3000°C (5432°F) sous vide ou dans une atmosphère de gaz inerte.

Contrairement aux métaux, le graphite ne fond pas à pression atmosphérique mais se sublime à des températures très élevées. Il possède également une très faible pression de vapeur, ce qui est essentiel pour maintenir un environnement sous vide de haute qualité.

Résistance inégalée aux chocs thermiques

Les processus de four impliquent souvent des cycles de chauffage et de refroidissement rapides. Le graphite présente une résistance supérieure aux chocs thermiques, ce qui signifie qu'il peut supporter ces changements de température drastiques sans se fissurer ni défaillir.

Ceci est le résultat direct de sa conductivité thermique élevée et de son faible coefficient de dilatation thermique. Le matériau dissipe efficacement les contraintes, empêchant la défaillance mécanique.

Uniformité de température supérieure

Les éléments en graphite peuvent être conçus avec une grande surface de rayonnement. Ceci, combiné à sa conductivité thermique élevée, assure une excellente uniformité de la température dans la zone chaude du four.

Un chauffage constant est essentiel pour obtenir des résultats reproductibles et de haute qualité dans des processus sensibles comme le recuit ou le brasage d'assemblages complexes.

Résistance mécanique et longévité

Au-delà de ses caractéristiques thermiques, la structure physique du graphite contribue directement à la fiabilité du four et à une longue durée de vie.

Rapport résistance/poids élevé

Le graphite est à la fois solide et léger. Cela rend les composants du four plus faciles et plus sûrs à manipuler lors de l'installation et de la maintenance, réduisant ainsi les coûts de main-d'œuvre.

La masse plus faible exerce également moins de contrainte sur les structures de support internes du four, en particulier à haute température où la plupart des matériaux perdent de leur résistance.

Durabilité inhérente

La combinaison d'une résistance mécanique élevée, d'une résistance aux chocs thermiques et d'une inertie chimique confère aux éléments chauffants en graphite une durée de vie exceptionnellement longue et prévisible.

Cette durabilité réduit les temps d'arrêt du four et diminue le coût total de possession sur la durée de vie du four.

Comprendre les compromis

Bien que le graphite soit un matériau supérieur, son utilisation efficace dépend entièrement de la compréhension de ses contraintes de fonctionnement. Ce n'est pas une solution universelle.

Le rôle critique de l'atmosphère

La capacité du graphite à supporter des températures élevées n'est possible que sous vide ou dans une atmosphère de gaz inerte (comme l'argon ou l'azote).

Cet environnement contrôlé est essentiel pour empêcher le matériau de réagir avec son environnement.

Le risque inévitable d'oxydation

S'il est exposé à l'oxygène à haute température, le graphite s'oxydera rapidement, formant du CO ou du CO2 gazeux. Cela détruira rapidement l'élément chauffant.

Même de petites fuites de vide peuvent réduire considérablement la durée de vie de l'élément, faisant de l'intégrité du four une priorité absolue pour tout opérateur.

Potentiel de contamination par le carbone

En tant que matériau à base de carbone, le graphite peut introduire du carbone dans l'atmosphère de traitement. Cela peut être un problème important lors du traitement thermique d'alliages sensibles au carbone.

Dans de tels cas, des éléments chauffants métalliques en molybdène ou en tungstène peuvent être une alternative nécessaire, malgré leurs propres limites.

Flexibilité de conception et rentabilité

Les avantages pratiques du graphite s'étendent à la conception et à l'économie de l'ensemble du système de four.

Facilité d'usinage inégalée

Le graphite possède une excellente usinabilité. Il peut être facilement coupé, fraisé ou percé en formes complexes et précises.

Cela permet de créer des éléments chauffants hautement personnalisés, adaptés aux géométries spécifiques du four et aux exigences du processus, optimisant ainsi la distribution de la chaleur.

Avantages économiques

La longévité et la fiabilité des éléments en graphite contribuent à un coût total de possession plus faible. De plus, sa nature légère réduit les coûts de manutention et d'installation.

Faire le bon choix pour votre processus

Votre application spécifique déterminera si le graphite est le choix optimal.

- Si votre objectif principal est d'atteindre des températures extrêmes (supérieures à 2000°C) avec une uniformité maximale : Le graphite est la norme de l'industrie en raison de son point de sublimation élevé et de sa grande surface de rayonnement.

- Si votre objectif principal est le cyclage thermique rapide et la fiabilité à long terme : La faible dilatation thermique du graphite et son excellente résistance aux chocs minimisent les coûts de maintenance et de remplacement.

- Si votre objectif principal est la pureté du processus pour les matériaux sensibles au carbone : Vous devez évaluer attentivement le transfert potentiel de carbone ou envisager des éléments métalliques réfractaires alternatifs comme le molybdène ou le tungstène.

En fin de compte, le choix du graphite est un choix stratégique pour obtenir des résultats constants et de haute performance dans les environnements de fours à vide exigeants.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Stabilité à température extrême | Fonctionne jusqu'à 3000°C sous vide/atmosphères inertes avec une faible pression de vapeur. |

| Résistance aux chocs thermiques | Résiste au chauffage/refroidissement rapide grâce à une conductivité thermique élevée et une faible expansion. |

| Uniformité de la température | Assure un chauffage uniforme dans tout le four pour des résultats constants. |

| Résistance mécanique et longévité | Le rapport résistance/poids élevé et la durabilité réduisent les coûts de maintenance. |

| Flexibilité de conception | Facile à usiner pour des formes personnalisées, optimisant la distribution de la chaleur. |

| Rentabilité | La longue durée de vie et les coûts de manutention réduits améliorent la valeur de possession totale. |

Libérez les performances maximales dans vos processus à haute température avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une stabilité à température extrême, d'un chauffage uniforme ou de composants durables pour des applications exigeantes, nous fournissons des solutions fiables et rentables qui améliorent l'efficacité et les résultats.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en graphite et nos conceptions de fours personnalisés peuvent améliorer les capacités de votre laboratoire !

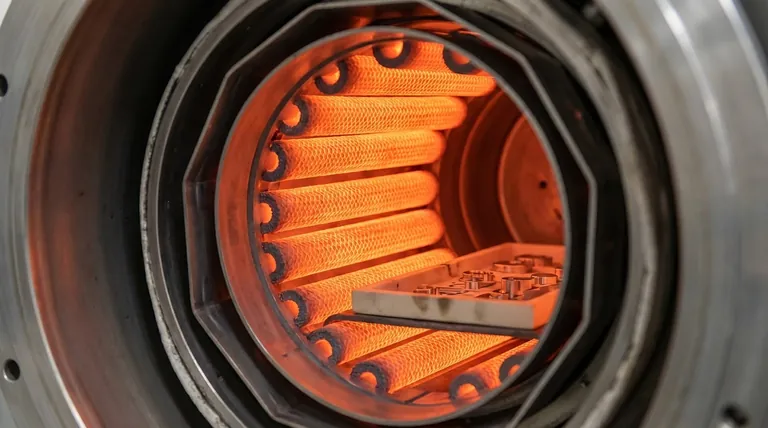

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme