À la base, les avantages d'un four sous vide découlent d'une capacité fondamentale : le contrôle total de l'environnement. En éliminant l'air et d'autres gaz, ces fours créent un environnement immaculé et chimiquement inerte qui prévient les réactions indésirables comme l'oxydation, assure la propreté des pièces et permet un traitement thermique extrêmement précis et reproductible. Ce contrôle est ce qui offre des propriétés métallurgiques supérieures, souvent inaccessibles avec les fours conventionnels.

Un four sous vide n'est pas seulement un outil pour chauffer le métal ; c'est un instrument de précision pour manipuler les propriétés des matériaux dans un environnement parfaitement contrôlé. Son principal avantage n'est pas la chaleur, mais l'élimination des interférences atmosphériques, conduisant à une pureté, une résistance et une cohérence accrues.

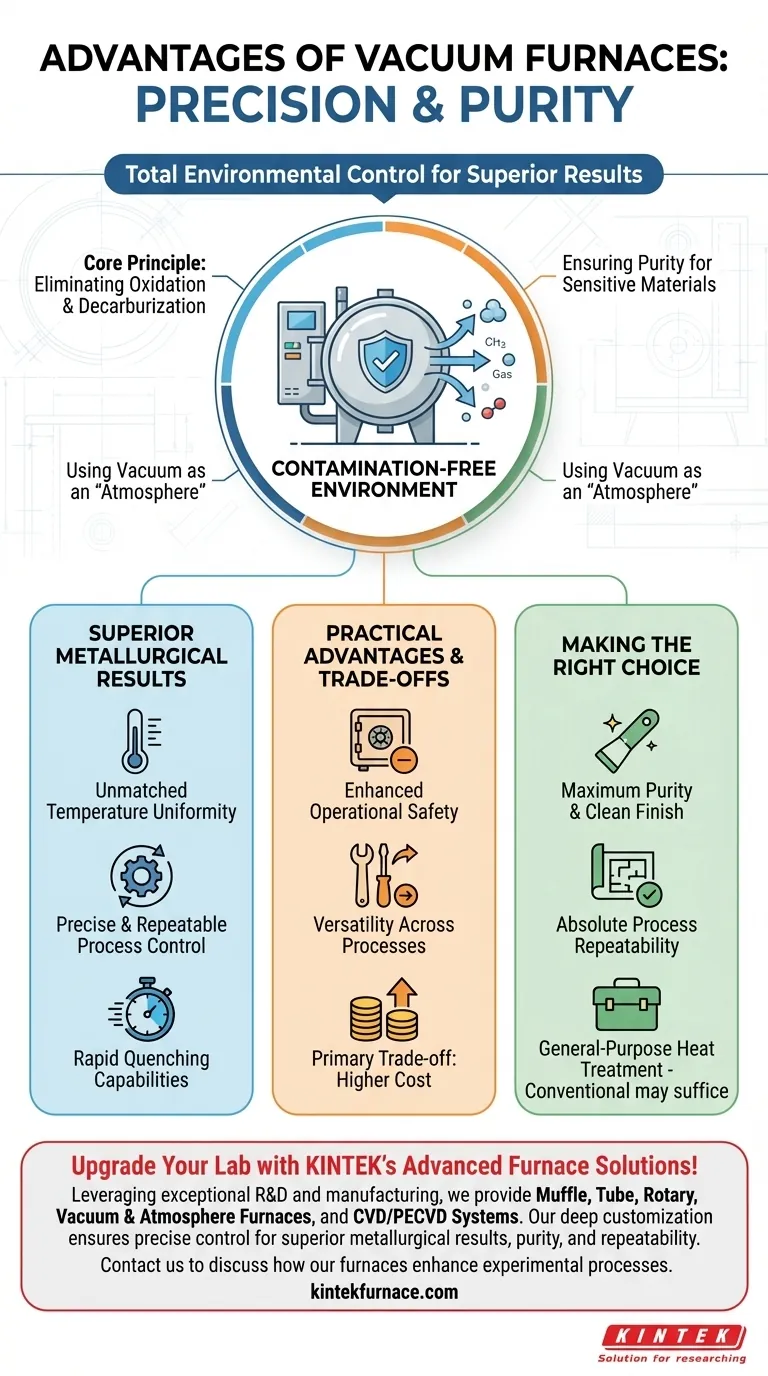

Le principe fondamental : Créer un environnement sans contamination

La caractéristique déterminante d'un four sous vide est sa capacité à fonctionner sans les gaz réactifs présents dans l'air normal. Ce facteur unique est la source de ses avantages les plus significatifs.

Élimination de l'oxydation et de la décarburation

En éliminant l'oxygène, un four sous vide empêche la formation d'oxydes à la surface d'un matériau pendant le traitement à haute température. Il en résulte des pièces brillantes et propres qui ne nécessitent souvent aucun nettoyage de surface ultérieur.

Ce même principe prévient la décarburation, la perte de carbone de la surface de l'acier, ce qui préserve la dureté et l'intégrité structurelle prévues du matériau.

Assurer la pureté des matériaux sensibles

Les matériaux à haute performance comme les superalliages, le titane et les céramiques avancées sont très réactifs avec l'oxygène et l'azote à des températures élevées. Un environnement sous vide est essentiel pour traiter ces matériaux sans introduire d'impuretés qui dégraderaient leurs propriétés mécaniques.

Utiliser le vide comme "atmosphère"

Pour de nombreux processus de traitement thermique, tels que le durcissement et le recuit, le vide lui-même est l'"atmosphère" idéale. Il est parfaitement non réactif, éliminant le coût et la complexité de l'approvisionnement, de la gestion et de l'introduction de gaz de processus spécialisés.

Obtenir des résultats métallurgiques supérieurs

L'environnement contrôlé permet un niveau de précision qui se traduit directement par des résultats de meilleure qualité et plus cohérents.

Uniformité de température inégalée

Les fours sous vide sont conçus pour une uniformité de température exceptionnelle, maintenant souvent une température constante sur l'ensemble de la charge de travail. Cela garantit que chaque pièce, quelle que soit sa position dans le four, reçoit exactement le même traitement thermique.

Contrôle de processus précis et reproductible

Les fours sous vide modernes sont contrôlés par ordinateur, permettant la programmation de cycles de chauffage, de maintien et de refroidissement très spécifiques et complexes. Cette automatisation garantit que chaque lot est traité avec une reproductibilité métallurgique, une exigence critique pour des industries comme l'aérospatiale et la fabrication médicale.

Capacités de trempe rapide

Après chauffage, l'environnement sous vide facilite un refroidissement extrêmement rapide et contrôlé, connu sous le nom de trempe. En réintroduisant du gaz inerte à haute pression dans la chambre, le four peut refroidir les pièces à des vitesses précises pour obtenir des microstructures, une dureté et des résistances matérielles spécifiques.

Comprendre les avantages pratiques et les compromis

Au-delà de la qualité métallurgique, les fours sous vide offrent des avantages opérationnels distincts, mais comportent également des considérations importantes.

Sécurité opérationnelle améliorée

Contrairement aux fours conventionnels qui fonctionnent sous pression positive, les fours sous vide fonctionnent sous pression négative. Cela élimine intrinsèquement le risque d'explosion. De plus, l'environnement à faible teneur en oxygène réduit considérablement le risque d'incendie.

Polyvalence des processus

Un seul four sous vide peut souvent être utilisé pour une large gamme de processus, y compris le durcissement, le recuit, le revenu, le brasage et le frittage. Cette polyvalence peut en faire un atout précieux dans un environnement de fabrication.

Le principal compromis : le coût

Le principal inconvénient des fours sous vide est leur coût initial et d'exploitation plus élevé par rapport aux fours à atmosphère traditionnels. Leurs systèmes sophistiqués et leur construction robuste contribuent à un prix plus élevé. La nécessité d'un four sous vide doit être mise en balance avec les exigences spécifiques du matériau et du produit final.

Faire le bon choix pour votre processus

Décider d'utiliser un four sous vide dépend entièrement de vos exigences matérielles et de vos normes de qualité.

- Si votre objectif principal est une pureté maximale et une finition propre : Un four sous vide est non négociable pour les matériaux réactifs ou lorsque les pièces doivent sortir du traitement thermique brillantes et exemptes d'oxydes.

- Si votre objectif principal est une reproductibilité absolue du processus : Le contrôle précis par ordinateur d'un four sous vide offre une cohérence inégalée pour les composants de haute spécification où l'échec n'est pas une option.

- Si votre objectif principal est un traitement thermique à usage général : Pour les matériaux moins sensibles où une certaine oxydation de surface est acceptable et où un post-traitement est prévu, un four à atmosphère conventionnel peut être une solution plus rentable.

En fin de compte, choisir un four sous vide est un investissement dans le contrôle, la pureté et la reproductibilité.

Tableau récapitulatif :

| Avantage | Principal bénéfice |

|---|---|

| Environnement sans contamination | Empêche l'oxydation et la décarburation pour des pièces propres et brillantes |

| Résultats métallurgiques supérieurs | Assure une uniformité de température précise et des processus reproductibles |

| Sécurité améliorée | Fonctionne sous pression négative, réduisant les risques d'explosion et d'incendie |

| Polyvalence | Prend en charge plusieurs processus comme le durcissement, le brasage et le frittage |

| Trempe rapide | Permet un refroidissement contrôlé pour des propriétés matérielles spécifiques |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre personnalisation approfondie assure un contrôle précis pour des résultats métallurgiques, une pureté et une reproductibilité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus expérimentaux et offrir des performances inégalées pour des industries comme l'aérospatiale et la fabrication médicale !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement