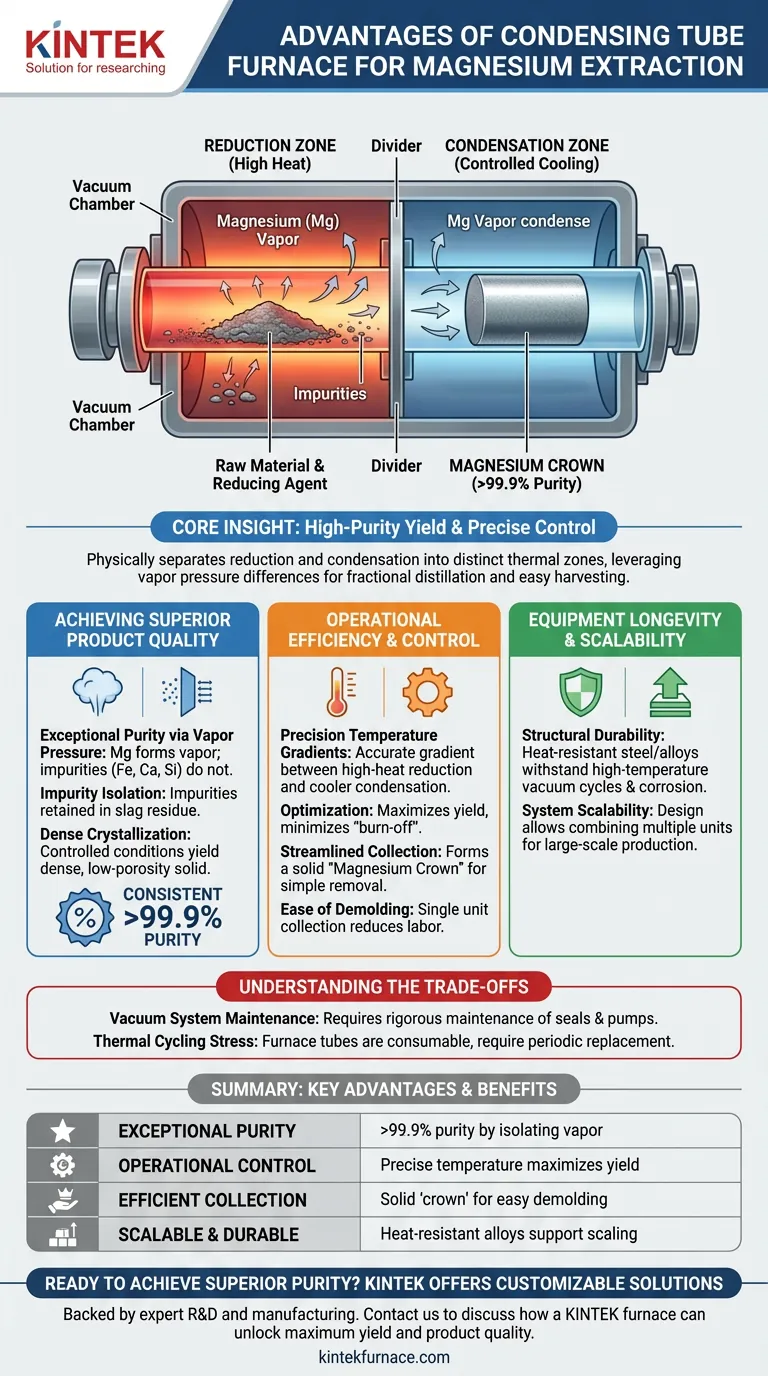

Un rendement de haute pureté et un contrôle opérationnel précis sont les avantages déterminants de l'utilisation d'un four tubulaire à condensation pour l'extraction du magnésium. En exploitant les différences de pression de vapeur dans un environnement sous vide, cet équipement isole le magnésium des impuretés pour atteindre des niveaux de pureté supérieurs à 99,9 %, tout en simplifiant simultanément la collecte du produit fini.

Idée clé : La valeur d'un four tubulaire à condensation réside dans sa capacité à séparer physiquement le processus d'extraction en zones thermiques distinctes. Cela permet à la fois la réduction de la matière première et la distillation fractionnée de la vapeur de magnésium, résultant en un solide métallique dense et de haute qualité, facile à récolter mécaniquement.

Obtenir une qualité de produit supérieure

Pureté exceptionnelle grâce à la pression de vapeur

L'avantage fondamental de cette méthode est sa capacité à utiliser les différences spécifiques de pression de vapeur entre les éléments. Dans des conditions contrôlées de vide et de température, le magnésium forme une quantité substantielle de vapeur, tandis que les impuretés comme le fer, le calcium et le silicium ne le font pas.

Isolation efficace des impuretés

Étant donné que les impuretés n'ont pas la pression de vapeur nécessaire pour migrer efficacement, elles sont retenues dans le résidu de scories. Par conséquent, le magnésium qui se condense est exempt de ces contaminants, atteignant constamment des niveaux de pureté de 99,9 % ou plus.

Contrôle de la cristallisation dense

Les conceptions modernes de fours permettent de gérer le processus de cristallisation. En maintenant des conditions optimales dans la zone de condensation, la vapeur de magnésium se solidifie en une structure dense, réduisant la porosité et améliorant la qualité du métal final.

Efficacité opérationnelle et contrôle

Gradients de température de précision

Ces fours sont équipés d'une isolation de haute qualité et de systèmes de contrôle de température avancés. Cela permet aux opérateurs de maintenir un gradient de température précis entre la zone de réduction à haute température et la zone de condensation plus froide.

Optimisation de la réaction et du rendement

Cette précision thermique garantit que la réaction de réduction se déroule complètement sans surchauffer le produit. Elle minimise le "brûlage" (perte de produit due à une chaleur excessive ou à l'oxydation), maximisant ainsi le rendement global du processus d'extraction.

Collecte simplifiée (la "couronne de magnésium")

La conception de la structure de condensation fait que le magnésium fini forme un cylindre de cristallisation solide, souvent appelé couronne de magnésium. Cette formation spécifique simplifie le flux de travail post-réaction.

Facilité de démoulage

Contrairement aux méthodes complexes d'extraction liquide, la couronne de magnésium solide peut être facilement retirée du tube du four en une seule unité. Cela réduit considérablement la main-d'œuvre et la complexité impliquées dans le démoulage et la préparation du métal pour la refusion.

Longévité et évolutivité de l'équipement

Durabilité structurelle

Les cuves de réduction (tubes de four) sont construites en acier résistant à la chaleur ou en alliages spéciaux. Ces matériaux sont spécialement conçus pour résister aux exigences rigoureuses des cycles sous vide à haute température à long terme et à la corrosion chimique.

Évolutivité du système

Bien que les fours tubulaires individuels offrent une grande précision, ils sont également conçus pour être évolutifs. Plusieurs unités peuvent souvent être combinées ou agencées pour répondre aux exigences de production à grande échelle sans sacrifier le contrôle inhérent à une conception à tube unique.

Comprendre les compromis

Bien que les avantages soient considérables, il est essentiel de reconnaître les contraintes opérationnelles pour s'assurer que cette solution répond à vos besoins.

Entretien du système de vide

L'efficacité de ce processus repose entièrement sur le maintien d'un vide strict. Les fuites ou les pannes de pompe dégraderont immédiatement la pureté et le rendement du produit, nécessitant un programme de maintenance rigoureux pour les joints et les composants de vide.

Contrainte de cyclage thermique

Malgré l'utilisation d'alliages résistants à la chaleur, les cuves de réduction sont soumises à des cycles thermiques extrêmes et à une agression chimique. Les tubes de four sont des composants consommables qui finiront par se dégrader et nécessiteront un remplacement pour éviter les risques de sécurité ou la contamination.

Faire le bon choix pour votre objectif

Le four tubulaire à condensation est un outil spécialisé qui privilégie la qualité et l'efficacité de la récupération.

- Si votre objectif principal est la pureté maximale : C'est le choix idéal, car la méthode de séparation par pression de vapeur exclut naturellement les impuretés lourdes courantes comme le fer et le silicium.

- Si votre objectif principal est le contrôle du processus : La capacité d'isoler les zones de chauffage vous permet d'affiner le taux de réduction indépendamment du taux de condensation pour des résultats constants.

- Si votre objectif principal est la facilité de manipulation : La formation d'une "couronne de magnésium" solide offre la méthode de collecte physique la plus simple disponible pour l'extraction par lots.

En alignant les gradients thermiques précis du four avec les propriétés physiques du magnésium, vous transformez un processus d'extraction chaotique en une opération contrôlée à haut rendement.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté exceptionnelle | Atteint une pureté >99,9 % en isolant la vapeur de magnésium des impuretés. |

| Contrôle opérationnel | Les gradients de température précis maximisent le rendement et minimisent la perte de produit. |

| Collecte efficace | Le magnésium forme une "couronne" solide pour un démoulage mécanique facile. |

| Évolutif et durable | Les tubes en alliage résistant à la chaleur assurent la longévité et soutiennent l'évolutivité de la production. |

Prêt à atteindre une pureté et une efficacité supérieures dans vos processus d'extraction de métaux ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, y compris des fours tubulaires à condensation personnalisables conçus pour des applications de haute pureté comme l'extraction du magnésium. Nos solutions sont conçues pour fournir le contrôle thermique précis et la durabilité dont vos opérations ont besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four KINTEK peut être adapté à vos besoins uniques et débloquer un rendement et une qualité de produit maximum.

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Quelle fonction remplit un four tubulaire dans la conversion des fibres électrofilées en CNF ? Maîtriser le parcours de carbonisation

- Un four à tube de quartz peut-il être utilisé pour des expériences sous atmosphère contrôlée ? Obtenez un contrôle précis de la chaleur et des gaz

- À quoi sert un four tubulaire vertical dans la fabrication de semi-conducteurs ? Essentiel pour le traitement thermique de haute précision

- Quelles sont les caractéristiques optionnelles disponibles pour les fours tubulaires ? Améliorez votre traitement des matériaux grâce à un contrôle précis

- Comment un four tubulaire à haute température contribue-t-il à la pré-carbonisation de la biomasse ? Optimisez le rendement en carbone dès aujourd'hui

- Pourquoi certains produits céramiques haute performance sont-ils frittés dans un four à tube sous vide ? Atteindre une densité et une pureté complètes

- Quelle est la fonction d'un système de four tubulaire à actionneur linéaire ? Simulation de la dynamique du feu pour des études précises des émissions