À la base, le dépôt chimique en phase vapeur (CVD) offre une combinaison unique d'avantages qui le distinguent des autres techniques de modification de surface. Ses principaux avantages sont la capacité d'appliquer un revêtement parfaitement uniforme sur des géométries très complexes, de créer une couche exceptionnellement durable et fortement liée, et de permettre l'adaptation précise des propriétés matérielles du revêtement pour une fonction spécifique.

La véritable valeur du CVD ne réside pas seulement dans le revêtement d'une surface, mais dans sa capacité à remodeler fondamentalement cette surface au niveau moléculaire. Cela lui permet d'ajouter des capacités entièrement nouvelles – comme une résistance extrême à l'usure ou une inertie chimique – à des composants de presque toutes les formes.

L'avantage déterminant : revêtement conforme sur toute géométrie

La caractéristique la plus significative du CVD est sa capacité à revêtir les surfaces uniformément, quelle que soit leur complexité. Cela vient du fait que le revêtement est formé à partir d'une phase gazeuse, et non d'une pulvérisation ou d'un bain en ligne de mire.

Au-delà du dépôt en ligne de mire

Les gaz précurseurs dans un processus CVD s'écoulent et diffusent pour envelopper l'ensemble de la pièce. Cela signifie que les canaux internes, les trous filetés et les caractéristiques complexes reçoivent le même revêtement de haute qualité que les surfaces exposées et plates.

Uniformité sur les surfaces complexes

Le CVD assure une épaisseur de revêtement constante sur l'ensemble du composant. Cet effet « enveloppant » est essentiel pour les pièces aux formes complexes, où même de légères variations d'épaisseur du revêtement pourraient entraîner des défaillances de performance.

Élimination des points faibles

En couvrant complètement et uniformément le substrat, le CVD évite les zones exposées qui pourraient devenir des sites réactifs pour la corrosion ou l'usure. Cela crée une surface véritablement scellée et protégée.

Construire une base de durabilité extrême

Les revêtements CVD ne sont pas simplement « collés » à la surface ; ils y sont intégrés chimiquement. Il en résulte une adhérence et une résilience supérieures dans les environnements exigeants.

La puissance de la liaison par diffusion

Les températures élevées impliquées dans de nombreux processus CVD favorisent la diffusion entre le revêtement et le matériau du substrat. Cela crée une liaison métallurgique exceptionnellement solide et beaucoup plus robuste qu'une liaison purement mécanique.

Résilience dans les environnements difficiles

Cette forte liaison, combinée à la nature dense et stable du film déposé, confère aux revêtements CVD la capacité de résister à des températures extrêmes, à des cycles thermiques rapides et à des contraintes mécaniques importantes sans délaminage.

Capacité de charge élevée

Parce que le revêtement fait intrinsèquement partie de la surface, il a une capacité de charge élevée. La faible contrainte résiduelle dans le film signifie également qu'il est moins sujet aux fissures ou à l'écaillage sous pression.

Adapter les propriétés des matériaux au niveau moléculaire

Le CVD n'est pas un processus unique mais une plateforme polyvalente qui permet un contrôle précis des caractéristiques du revêtement final.

Obtenir une pureté inégalée

Le processus utilise des gaz précurseurs de haute pureté et un environnement contrôlé, ce qui donne des films d'une pureté exceptionnellement élevée et d'une structure cristalline bien définie.

Personnalisation pour une fonction spécifique

En modifiant les gaz précurseurs et les paramètres du processus, le revêtement peut être optimisé pour un objectif spécifique. Cela inclut l'amélioration de la résistance à l'usure, la création d'une barrière chimiquement inerte, la fourniture de lubricité ou le blocage de la corrosion.

Contrôle précis de l'épaisseur

Le taux de dépôt en CVD est hautement contrôlable, permettant une gestion précise de l'épaisseur finale du revêtement, ce qui est essentiel pour les composants avec des tolérances d'ingénierie strictes.

Comprendre les compromis et les considérations

Bien que puissantes, les caractéristiques du processus CVD introduisent des considérations pratiques qui doivent être mises en balance avec ses avantages.

L'exigence de haute température

Les processus CVD traditionnels fonctionnent à des températures très élevées. Cela peut limiter les types de matériaux de substrat pouvant être revêtus, car le matériau doit être capable de supporter la chaleur sans se déformer ni subir de changements métallurgiques indésirables.

Chimie des précurseurs et manipulation

Les gaz utilisés comme précurseurs en CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des équipements de manipulation et des protocoles de sécurité spécialisés, ce qui peut avoir un impact sur la complexité et le coût opérationnels.

Complexité du processus vs. de la pièce

Bien que le CVD excelle dans le revêtement de pièces complexes, le processus lui-même peut être plus complexe à mettre en place et à contrôler que des méthodes plus simples comme l'électrodéposition ou la peinture. Sa valeur est maximale lorsque les exigences de performance justifient l'investissement.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement dépend entièrement de votre objectif d'ingénierie principal.

- Si votre objectif principal est le revêtement de géométries internes complexes : Le CVD est souvent le choix supérieur en raison de son dépôt en phase gazeuse, non en ligne de mire, qui assure une couverture complète.

- Si votre objectif principal est une durabilité et une adhérence extrêmes : La liaison par diffusion créée par le CVD à haute température offre des performances inégalées pour les environnements soumis à de fortes contraintes et à des températures élevées.

- Si votre objectif principal est une pureté élevée ou des propriétés chimiques spécifiques : Le CVD offre le contrôle au niveau moléculaire nécessaire pour les applications exigeantes dans les semi-conducteurs, les dispositifs médicaux ou le traitement chimique.

- Si votre objectif principal est le revêtement d'un matériau sensible à la température : Vous devez soit vous assurer que le substrat peut supporter le processus, soit explorer des variantes CVD à basse température (comme le PECVD).

En fin de compte, la compréhension de ces principes fondamentaux vous permet de déterminer si les capacités uniques du CVD correspondent aux exigences de performance de votre composant.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Revêtement Conforme | Couverture uniforme sur des géométries complexes, y compris les caractéristiques internes |

| Forte Adhérence | Liaison par diffusion pour une durabilité et une résilience extrêmes dans les environnements difficiles |

| Propriétés Sur Mesure | Contrôle précis des caractéristiques matérielles comme la résistance à l'usure et l'inertie chimique |

| Haute Pureté | Pureté exceptionnelle et structure cristalline bien définie grâce à des processus contrôlés |

Prêt à améliorer les performances de vos composants avec des revêtements CVD avancés ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température sur mesure. Notre gamme de produits, qui comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats d'ingénierie de surface supérieurs !

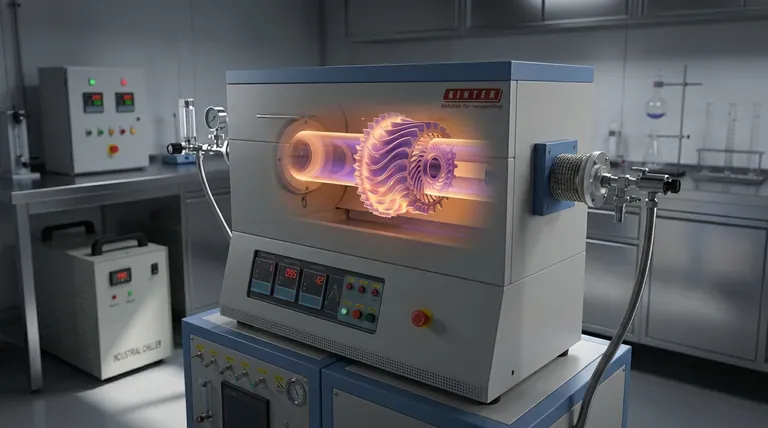

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire