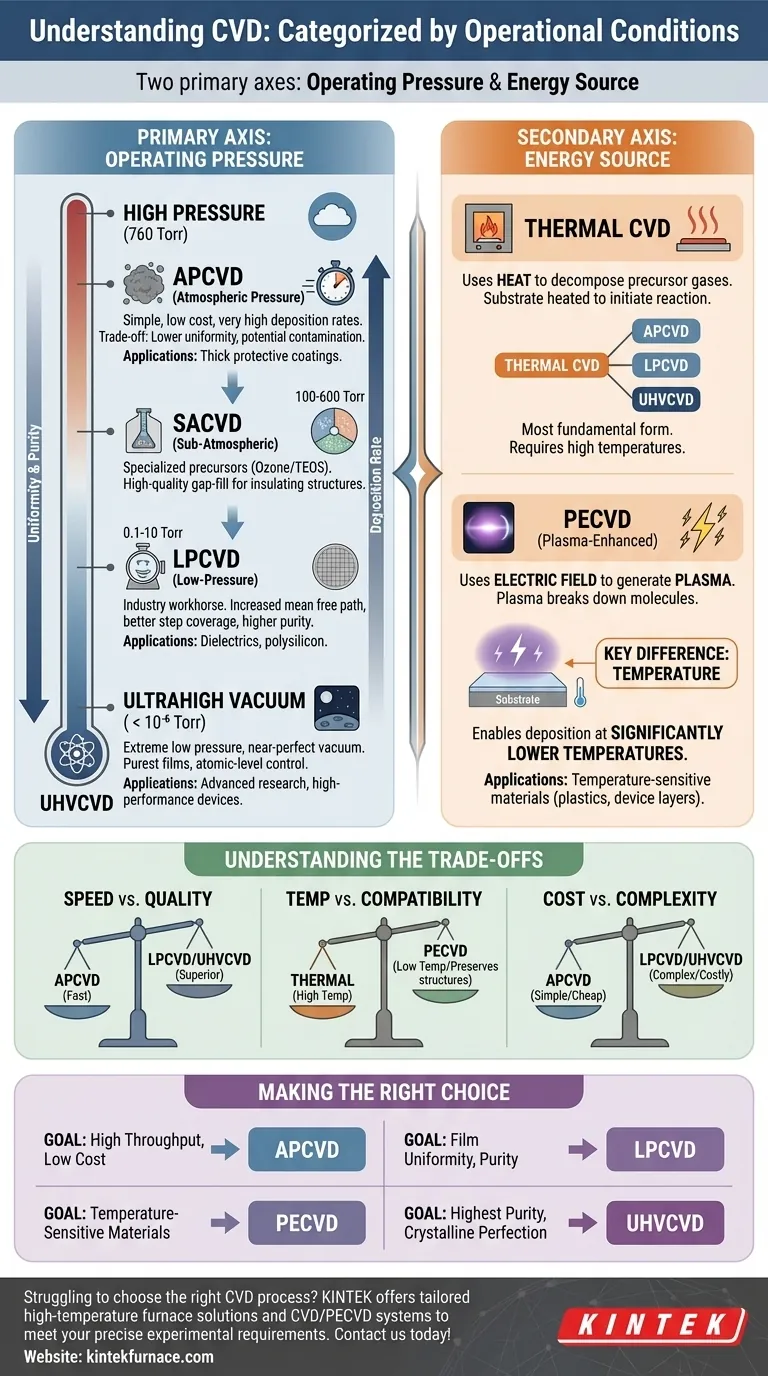

En pratique, les procédés de dépôt chimique en phase vapeur (CVD) sont classés selon deux axes principaux : leur pression de fonctionnement et la source d'énergie utilisée pour piloter la réaction. En fonction de la pression, les principaux types sont le CVD à pression atmosphérique (APCVD), le CVD à basse pression (LPCVD) et le CVD sous vide ultra-poussé (UHVCVD). Chaque régime de pression est choisi pour résoudre un problème spécifique lié à la qualité, à la pureté du film et à la vitesse de dépôt.

Le choix d'un procédé CVD est fondamentalement un compromis. La réduction de la pression de fonctionnement améliore généralement l'uniformité et la pureté du film au détriment du taux de dépôt et de la complexité de l'équipement, tandis que les sources d'énergie alternatives comme le plasma permettent un dépôt à des températures plus basses.

L'axe principal : La pression de fonctionnement

La pression à l'intérieur du réacteur CVD contrôle directement le comportement des molécules de gaz, ce qui dicte à son tour la qualité du film mince résultant. C'est la manière la plus courante de classifier les systèmes CVD.

CVD à pression atmosphérique (APCVD)

L'APCVD fonctionne à la pression atmosphérique standard (760 Torr). Comme il ne nécessite pas de systèmes de vide coûteux, il est relativement simple et peu onéreux.

Ce procédé permet des taux de dépôt très élevés. Cependant, la densité élevée des molécules de gaz entraîne des réactions en phase gazeuse et un libre parcours moyen plus court, ce qui peut entraîner une uniformité de film plus faible et une contamination potentielle par des particules.

CVD à basse pression (LPCVD)

La LPCVD est le cheval de bataille de l'industrie des semi-conducteurs. Elle fonctionne à des pressions réduites, généralement dans la plage de 0,1 à 10 Torr.

En abaissant la pression, le libre parcours moyen – la distance moyenne qu'une molécule parcourt avant d'entrer en collision avec une autre – est considérablement augmenté. Cela conduit à un dépôt plus uniforme sur la surface de la plaquette, une meilleure couverture des marches sur des topographies complexes et une pureté de film plus élevée.

CVD sous vide ultra-poussé (UHVCVD)

L'UHVCVD fonctionne à des pressions extrêmement basses, généralement inférieures à 10⁻⁶ Torr. Cet environnement est aussi proche d'un vide parfait que pratiquement réalisable.

L'objectif principal de l'UHVCVD est de créer les films les plus purs possibles avec un contrôle atomique précis, comme pour la croissance épitaxiale. L'absence quasi totale de contaminants de fond le rend idéal pour la recherche avancée et la fabrication de dispositifs électroniques haute performance où même des impuretés traces peuvent dégrader les performances.

CVD sous pression sub-atmosphérique (SACVD)

Le SACVD est un procédé plus spécialisé qui fonctionne à des pressions comprises entre la LPCVD et l'APCVD (environ 100-600 Torr). Il est souvent utilisé avec des précurseurs spécifiques, comme l'ozone et le TEOS, pour déposer des films de dioxyde de silicium de haute qualité avec d'excellentes capacités de remplissage des espaces pour les structures isolantes.

Au-delà de la pression : Le rôle de la source d'énergie

Bien que la pression soit critique, elle ne raconte pas toute l'histoire. La méthode utilisée pour fournir l'énergie à la réaction chimique est un autre différenciateur clé.

CVD Thermique

C'est la forme la plus fondamentale de CVD, où la chaleur est la seule source d'énergie utilisée pour décomposer les gaz précurseurs. Les procédés décrits ci-dessus – APCVD, LPCVD et UHVCVD – sont tous généralement des formes de CVD thermique. Le substrat est chauffé à une température suffisamment élevée pour initier la réaction chimique à sa surface.

CVD assistée par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé) à l'intérieur du réacteur. Ce plasma fournit l'énergie nécessaire pour décomposer les molécules précurseurs, au lieu de dépendre uniquement des températures élevées.

L'avantage clé du PECVD est sa capacité à déposer des films de haute qualité à des températures nettement plus basses que le CVD thermique. Cela le rend essentiel pour déposer des matériaux sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que des couches de dispositifs terminées ou des plastiques.

Comprendre les compromis

La sélection d'un procédé CVD est une décision d'ingénierie basée sur l'équilibre des exigences concurrentes. Il n'existe pas de méthode unique « meilleure » ; chacune a son utilité.

Vitesse contre qualité

Il existe un compromis direct entre la vitesse de dépôt et la qualité du film. L'APCVD est rapide et bon marché, mais produit des films de qualité inférieure. La LPCVD et l'UHVCVD sont plus lentes mais produisent une uniformité et une pureté supérieures.

Température contre compatibilité du substrat

Les procédés thermiques à haute température peuvent endommager ou modifier les couches sous-jacentes d'une plaquette. Le PECVD résout ce problème en permettant un dépôt à basse température, préservant ainsi l'intégrité des structures sensibles à la température.

Coût contre complexité

La simplicité est corrélée au coût. Un système APCVD est le moins complexe et le moins cher. Lorsque vous passez à la LPCVD et surtout à l'UHVCVD, le besoin de pompes à vide sophistiquées, de joints et d'équipements de surveillance augmente considérablement le coût d'investissement et d'exploitation.

Faire le bon choix pour votre objectif

L'exigence principale de votre application guidera votre sélection du procédé CVD approprié.

- Si votre objectif principal est le débit élevé et le faible coût : L'APCVD est souvent le choix le plus approprié pour les applications où la perfection du film n'est pas la priorité absolue, comme les revêtements protecteurs épais.

- Si votre objectif principal est l'uniformité et la pureté du film pour les applications standard : La LPCVD offre le meilleur équilibre entre qualité et efficacité et est une norme de l'industrie des semi-conducteurs pour les diélectriques et le silicium polycristallin.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD est le choix nécessaire, car il permet une croissance de film de haute qualité sans provoquer de dommages thermiques aux structures sous-jacentes.

- Si votre objectif principal est d'obtenir la pureté et la perfection cristalline les plus élevées possibles : L'UHVCVD est nécessaire pour la recherche avancée et les dispositifs de pointe où le contrôle au niveau atomique est primordial.

La compréhension de ces compromis fondamentaux vous permet de sélectionner la méthode CVD précise qui correspond à vos exigences spécifiques en matière de matériaux, de performance et de coût.

Tableau récapitulatif :

| Catégorie | Types | Caractéristiques principales | Applications courantes |

|---|---|---|---|

| Par Pression | APCVD, LPCVD, UHVCVD, SACVD | Varie en pression (par exemple, 760 Torr pour APCVD, 0,1-10 Torr pour LPCVD) pour contrôler l'uniformité du film, la pureté et le taux de dépôt | APCVD pour les revêtements rentables, LPCVD pour les semi-conducteurs, UHVCVD pour les dispositifs de haute pureté |

| Par Source d'Énergie | CVD Thermique, PECVD | Utilise la chaleur ou le plasma pour la réaction ; le PECVD permet un dépôt à plus basse température | CVD thermique pour les substrats à haute température, PECVD pour les matériaux sensibles à la température comme les plastiques |

Vous avez du mal à choisir le bon procédé CVD pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide & Atmosphère, ainsi que des Systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous pouvons répondre précisément à vos exigences expérimentales, que vous travailliez avec des semi-conducteurs, des matériaux de recherche ou des revêtements industriels. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer la qualité et l'efficacité de votre dépôt de film !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces