À la base, les deux principaux types de réacteurs de dépôt chimique en phase vapeur (CVD) sont les réacteurs à paroi chaude et les réacteurs à paroi froide. Cette classification fondamentale est basée sur la gestion thermique. Un réacteur à paroi chaude chauffe toute la chambre, y compris les substrats et les parois du réacteur, à une température uniforme. En revanche, un réacteur à paroi froide ne chauffe sélectivement que le substrat tout en maintenant les parois de la chambre activement refroidies.

Le choix entre une conception à paroi chaude et à paroi froide n'est pas seulement un détail technique ; c'est une décision fondamentale qui dicte le contrôle du processus, la pureté du film, le débit et le coût opérationnel, définissant l'objectif et l'application entiers du réacteur.

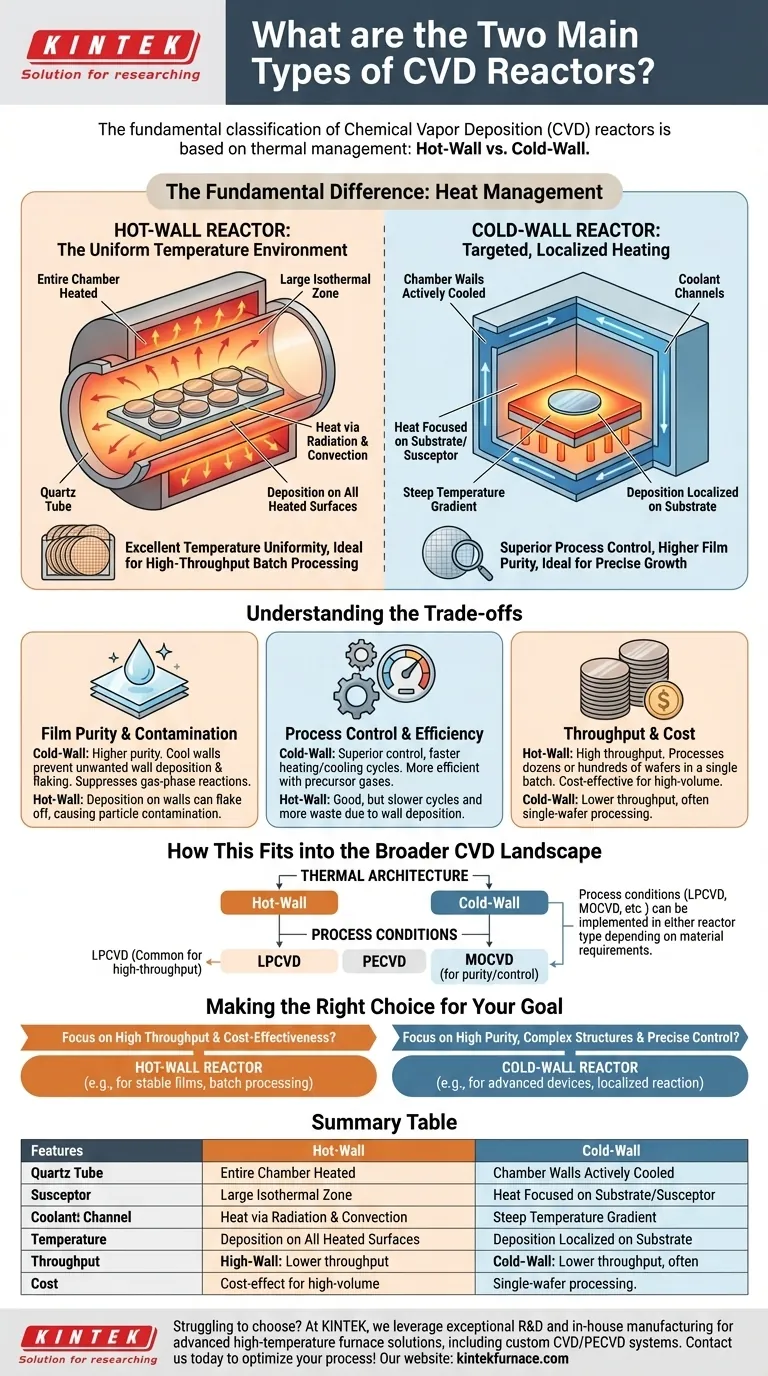

La différence fondamentale : la gestion de la chaleur

La manière dont un réacteur CVD gère la chaleur est sa caractéristique la plus déterminante. Ce choix influence directement où et comment les réactions chimiques se produisent, ce qui est l'essence même du processus de dépôt.

Réacteurs à paroi chaude : l'environnement à température uniforme

Dans une conception à paroi chaude, toute la chambre de réaction, souvent un tube de quartz à l'intérieur d'un four résistif, est portée à la température de processus souhaitée.

Cela crée une grande zone isotherme. Les substrats placés dans cette zone sont chauffés principalement par rayonnement et convection des parois chaudes environnantes.

L'avantage principal est une excellente uniformité de la température sur un grand nombre de substrats, ce qui le rend idéal pour le traitement par lots à haut débit.

Réacteurs à paroi froide : chauffage ciblé et localisé

Un réacteur à paroi froide concentre l'énergie thermique exclusivement sur le porte-substrat (le suscepteur) et les substrats eux-mêmes.

Les parois de la chambre sont maintenues froides, souvent avec de l'eau en circulation. Cela crée un gradient de température abrupt entre le substrat chaud et l'environnement froid.

Cette conception localise la réaction chimique directement sur la surface du substrat, ce qui offre des avantages significatifs en matière de contrôle du processus et de pureté du film.

Comprendre les compromis

Aucune des deux conceptions n'est universellement supérieure. La sélection dépend entièrement des objectifs du processus de dépôt, équilibrant le débit et la précision.

Pureté du film et contamination par les particules

Les réacteurs à paroi froide produisent généralement des films avec une pureté plus élevée. En gardant les parois froides, ils empêchent les dépôts indésirables sur l'intérieur de la chambre.

Dans les systèmes à paroi chaude, le dépôt se produit sur toutes les surfaces chauffées. Ce film peut s'écailler avec le temps, créant des particules qui contaminent les substrats.

De plus, le gradient de température abrupt dans un système à paroi froide supprime les réactions chimiques indésirables en phase gazeuse, conduisant à un environnement de dépôt plus propre.

Contrôle du processus et efficacité

Les systèmes à paroi froide offrent un contrôle de processus supérieur. Puisque la réaction est confinée au substrat chaud, les chimistes et les ingénieurs peuvent gérer la croissance du film plus précisément.

Les cycles de chauffage et de refroidissement sont également beaucoup plus rapides car seule la petite masse thermique du substrat et du suscepteur doit changer de température.

Ce chauffage ciblé rend également les réacteurs à paroi froide plus efficaces avec les gaz précurseurs, car moins de matière est gaspillée en se déposant sur les parois de la chambre.

Débit et coût

Les réacteurs à paroi chaude sont les champions du haut débit. Leur capacité à traiter des dizaines, voire des centaines, de plaquettes en un seul lot les rend extrêmement rentables pour la fabrication établie et à grand volume.

Des exemples classiques incluent les fours CVD à basse pression (LPCVD) pour le dépôt de films de polysilicium et de nitrure de silicium dans l'industrie des semi-conducteurs.

Bien que les systèmes à paroi froide ne traitent généralement qu'un seul substrat à la fois, leur précision est non négociable pour les applications de pointe comme la fabrication de LED à haute efficacité ou de transistors avancés.

Comment cela s'inscrit dans le paysage plus large du CVD

La distinction paroi chaude versus paroi froide est une classification de l'architecture thermique. Elle est distincte, mais liée, des classifications basées sur les conditions de processus comme la pression ou la source d'énergie.

Conception thermique vs. type de processus

Des termes comme LPCVD (basse pression), PECVD (assisté par plasma) et MOCVD (organo-métallique) décrivent les conditions dans lesquelles le dépôt se produit.

Ces types de processus peuvent être mis en œuvre soit dans un réacteur à paroi chaude, soit dans un réacteur à paroi froide, en fonction des exigences spécifiques du matériau déposé.

Configurations courantes

Un système LPCVD classique pour le dépôt de nitrure de silicium est presque toujours un four à paroi chaude pour maximiser le débit.

Inversement, un réacteur MOCVD utilisé pour faire croître des couches de semi-conducteurs composés complexes pour les LED est généralement une conception à paroi froide pour atteindre la pureté et le contrôle couche par couche nécessaires.

Faire le bon choix pour votre objectif

Les priorités de votre application dicteront l'architecture de réacteur appropriée. Le compromis se situe presque toujours entre le volume de traitement et la précision ultime.

- Si votre objectif principal est un débit élevé et une rentabilité pour des films stables : Une conception de réacteur à paroi chaude est la norme de l'industrie pour les applications de traitement par lots.

- Si votre objectif principal est une pureté élevée, des structures de matériaux complexes et un contrôle précis du film : Un réacteur à paroi froide offre des performances supérieures en localisant la réaction chimique sur la surface du substrat.

Comprendre ce principe de conception thermique fondamental est la première étape pour maîtriser le lien entre l'équipement CVD et la qualité du matériau final.

Tableau récapitulatif :

| Caractéristique | Réacteurs à paroi chaude | Réacteurs à paroi froide |

|---|---|---|

| Méthode de chauffage | Chambre entière chauffée uniformément | Seul le substrat est chauffé, les parois sont refroidies |

| Uniformité de la température | Excellente pour le traitement par lots | Localisée, avec des gradients abrupts |

| Pureté du film | Inférieure en raison du dépôt sur les parois | Supérieure, minimise la contamination |

| Contrôle du processus | Bon pour un débit élevé | Supérieur pour une croissance précise |

| Débit | Élevé, idéal pour les séries par lots | Inférieur, souvent une seule plaquette |

| Applications courantes | LPCVD pour les semi-conducteurs | MOCVD pour les LED, dispositifs avancés |

Vous avez du mal à choisir le bon réacteur CVD pour les besoins de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous ayez besoin d'un débit élevé avec des conceptions à paroi chaude ou d'une pureté supérieure avec des configurations à paroi froide. Ne laissez pas les limites de l'équipement freiner votre recherche—contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus de dépôt chimique en phase vapeur et faire avancer vos innovations !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température

- Quelles méthodes sont utilisées pour analyser et caractériser les échantillons de graphène ? Découvrez les techniques clés pour une analyse précise des matériaux

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique