À la base, l'avantage principal d'un four rotatif est sa capacité à traiter les matériaux de manière continue et uniforme à des températures extrêmement élevées. Sa conception combine une rotation lente avec une légère inclinaison, garantissant que chaque particule du matériau est mélangée et exposée à la chaleur de manière cohérente. Il en résulte une homogénéité exceptionnelle du produit, un rendement thermique élevé et la flexibilité nécessaire pour gérer un large éventail de procédés industriels.

Un four rotatif n'est pas seulement un four ; c'est un environnement de traitement dynamique. Sa combinaison unique de rotation, d'inclinaison et de flux de chaleur contrôlé garantit que chaque particule subit la même transformation thermique, offrant une cohérence de produit inégalée à l'échelle industrielle.

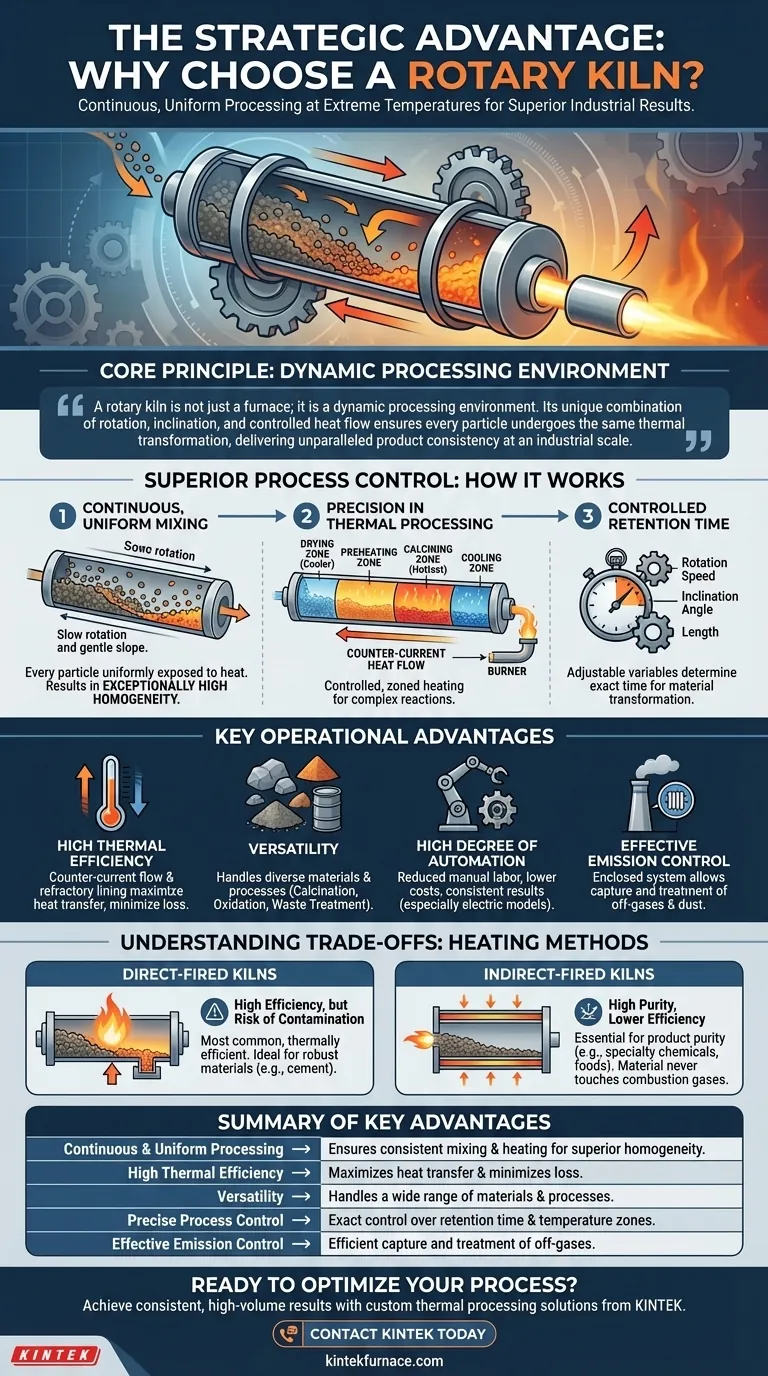

Comment un four rotatif assure un contrôle de processus supérieur

Les avantages d'un four rotatif ne sont pas accidentels ; ils sont le résultat direct de sa conception mécanique et thermique fondamentale. Comprendre cette conception est essentiel pour apprécier ses capacités.

Le principe du mélange continu et uniforme

Un four rotatif est une longue coque cylindrique montée sur des paliers et inclinée selon un angle léger (généralement de 1 à 4 %). Ce cylindre entier tourne lentement, généralement entre 0,2 et 5 révolutions par minute.

Cette rotation lente et cette pente douce provoquent le culbutage et le mélange du matériau à l'intérieur pendant qu'il se déplace progressivement de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure. Cette action de culbutage constante assure l'homogénéité, car chaque particule est exposée uniformément à la source de chaleur.

Précision dans le traitement thermique

Pour une efficacité maximale, la plupart des fours rotatifs utilisent un flux de chaleur à contre-courant. Un brûleur situé à l'extrémité inférieure de décharge génère des gaz chauds qui circulent vers le haut du four, directement à l'encontre du flux du matériau descendant.

Cette conception crée des zones de température distinctes à l'intérieur du four :

- Zone de séchage : Élimine l'humidité à l'extrémité d'alimentation plus froide.

- Zone de préchauffage : Commence à augmenter la température du matériau.

- Zone de calcination : La zone la plus chaude où se produit la réaction chimique principale ou le changement de phase.

- Zone de refroidissement : Commence à abaisser la température avant la décharge.

Ce chauffage zoné contrôlé permet un traitement thermique très précis, ce qui est essentiel pour les réactions chimiques complexes.

Temps de séjour contrôlé

La durée pendant laquelle le matériau reste dans le four est un paramètre de processus critique. Ce temps de séjour est déterminé précisément par la vitesse de rotation du four, son angle d'inclinaison et sa longueur. En ajustant ces variables, les opérateurs peuvent s'assurer que le matériau est chauffé pendant la durée exacte nécessaire pour achever sa transformation.

Avantages opérationnels et de conception clés

Les principes de fonctionnement uniques d'un four rotatif se traduisent par plusieurs avantages tangibles qui le rendent indispensable dans de nombreuses industries lourdes.

Rendement thermique élevé

Le flux à contre-courant de la chaleur et du matériau est intrinsèquement efficace, garantissant que la quantité maximale de chaleur est transférée des gaz au matériau avant que les gaz ne quittent le four. De plus, la coque en acier du four est protégée par un revêtement réfractaire interne, qui isole la structure et minimise les pertes de chaleur vers l'environnement extérieur.

Polyvalence des matériaux et des procédés

Les fours rotatifs sont remarquablement polyvalents. Ils constituent une pierre angulaire des industries du ciment, de la métallurgie et du traitement chimique, capables de traiter des matériaux allant des poudres aux gros granulés. Ils peuvent être conçus pour de nombreux procédés, notamment la calcination, l'oxydation, les réactions de réduction et le traitement des déchets.

Degré élevé d'automatisation

Les fours rotatifs modernes, en particulier les modèles électriques, sont conçus pour un degré élevé d'automatisation. La nature continue du processus, combinée à un contrôle précis de la température et du temps de séjour, réduit le besoin de main-d'œuvre et d'intervention manuelles. Cela entraîne des coûts opérationnels plus faibles et des résultats plus cohérents.

Contrôle efficace des émissions et de la pollution

Étant donné qu'un four rotatif est un système clos, il permet la capture et le traitement efficaces des gaz de combustion et de la poussière. Ceci est crucial pour respecter les réglementations environnementales modernes. Des systèmes de filtration et des technologies de contrôle des gaz peuvent être intégrés pour gérer efficacement les émissions.

Comprendre les compromis : les méthodes de chauffage

Le choix de la méthode de chauffage est une décision de conception critique qui a un impact direct sur la qualité du produit et l'efficacité du processus.

Fours à chauffage direct

Dans un four à chauffage direct, les gaz de combustion du brûleur sont en contact direct avec le matériau traité.

C'est la conception la plus courante et la plus efficace thermiquement. Cependant, elle comporte le risque que le produit soit contaminé par le carburant ou les sous-produits de la combustion. Elle est idéale pour les matériaux robustes comme le clinker de ciment, où cette interaction n'est pas une préoccupation.

Fours à chauffage indirect

Dans un four à chauffage indirect, la coque extérieure du cylindre est chauffée, et cette chaleur est transférée à travers la paroi de la coque au matériau à l'intérieur. Le matériau n'entre jamais en contact avec les gaz de combustion.

Cette méthode est essentielle lorsque la pureté du produit est la priorité absolue, comme dans le traitement des produits chimiques de spécialité, des aliments ou de certains oxydes minéraux. Le compromis est généralement un rendement thermique inférieur et une température de fonctionnement maximale plus faible par rapport aux conceptions à chauffage direct. Les fours électriques sont une forme de chauffage indirect qui offre un contrôle de température exceptionnellement précis.

Faire le bon choix pour votre processus

La sélection de la conception de four rotatif appropriée dépend entièrement de votre matériau, de votre production souhaitée et de vos priorités opérationnelles.

- Si votre objectif principal est la production en grand volume d'un matériau en vrac (comme le ciment) : Un grand four à contre-courant à chauffage direct est le choix le plus efficace sur le plan thermique et économique.

- Si votre objectif principal est de maintenir une pureté absolue du produit (comme les produits chimiques de spécialité) : Un four rotatif à chauffage indirect ou électrique est nécessaire pour éviter la contamination par les gaz de combustion.

- Si votre objectif principal est un contrôle précis du processus pour les réactions sensibles : Un four rotatif électrique offre le plus haut degré de régulation de la température et simplifie l'intégration dans des systèmes entièrement automatisés.

Comprendre ces principes fondamentaux vous permet de tirer parti du four rotatif non seulement comme d'un équipement, mais comme d'un outil stratégique pour atteindre des résultats industriels spécifiques.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Traitement continu et uniforme | Assure que chaque particule est mélangée et chauffée de manière cohérente pour une homogénéité supérieure du produit. |

| Rendement thermique élevé | Le flux de chaleur à contre-courant et le revêtement réfractaire maximisent le transfert de chaleur et minimisent les pertes. |

| Polyvalence | Traite une large gamme de matériaux et de procédés tels que la calcination, l'oxydation et le traitement des déchets. |

| Contrôle précis du processus | La vitesse de rotation et l'inclinaison réglables permettent un contrôle exact du temps de séjour et des zones de température. |

| Contrôle efficace des émissions | Le système clos permet la capture et le traitement efficaces des gaz de combustion et de la poussière. |

Prêt à tirer parti d'un four rotatif pour votre processus industriel ?

Chez KINTEK, nous comprenons que l'obtention de résultats cohérents et volumineux nécessite un équipement adapté à vos besoins spécifiques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions de traitement thermique avancées, y compris des fours rotatifs haute performance.

Notre expertise garantit que vous obtenez un système conçu pour une efficacité maximale, un contrôle précis et la polyvalence nécessaire pour traiter vos matériaux uniques, que ce soit pour le ciment, la métallurgie, le traitement chimique ou des applications spécialisées nécessitant une pureté absolue.

Contactez KINTOOL dès aujourd'hui pour discuter de la manière dont nos solutions de fours rotatifs personnalisés peuvent optimiser votre production, améliorer la qualité de vos produits et atteindre vos objectifs opérationnels.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté