À la base, le dépôt chimique en phase vapeur organométallique (MOCVD) est le principal procédé industriel pour la fabrication de dispositifs semi-conducteurs composés haute performance. Ses avantages principaux sont la capacité de déposer des couches de matériau atomiquement précises et hautement uniformes sur de grandes surfaces. Cette combinaison de contrôle fin et de capacité d'adaptation le rend indispensable pour la production de composants électroniques et optoélectroniques complexes tels que les LED, les diodes laser et les transistors de puissance.

La véritable valeur du MOCVD réside dans son contrôle inégalé. Il permet aux ingénieurs de construire des hétérostructures semi-conductrices complexes couche par couche atomique, atteignant un niveau de précision et d'uniformité essentiel pour la performance et la production en série des dispositifs électroniques modernes.

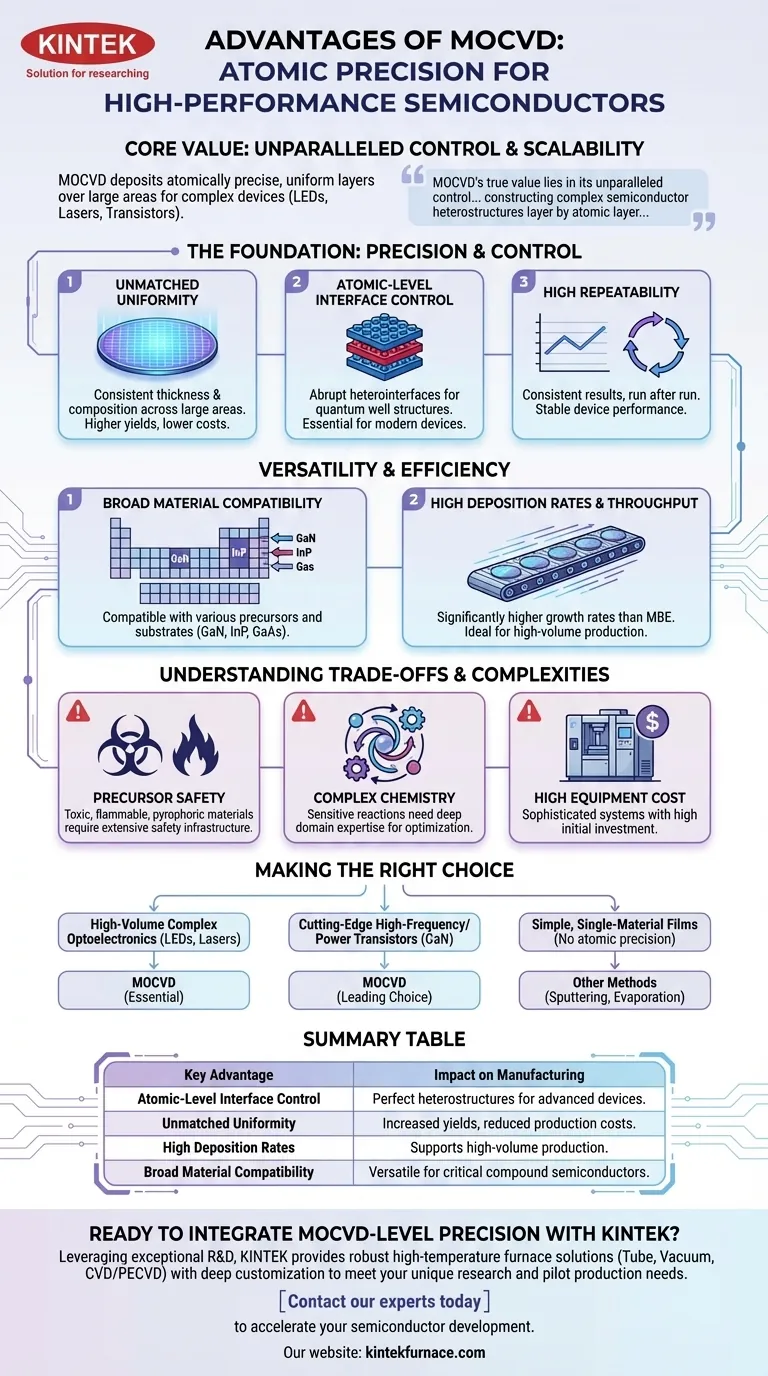

Le Fondement : Précision et Contrôle

Les principaux avantages du MOCVD découlent de sa capacité à contrôler précisément la croissance des films minces au niveau atomique. Ce contrôle est la raison pour laquelle il est devenu une pierre angulaire de l'industrie des semi-conducteurs.

Uniformité Inégalée sur de Grandes Surfaces

Le MOCVD excelle dans le dépôt de films avec une épaisseur et une composition chimique exceptionnellement uniformes. Cette cohérence peut être maintenue sur une plaquette entière de grande surface.

Cette uniformité n'est pas seulement une curiosité technique ; elle se traduit directement par des rendements de fabrication plus élevés. Lorsque chaque dispositif sur une plaquette fonctionne de manière identique, davantage de puces sont viables à la vente, réduisant considérablement les coûts de production.

Contrôle d'Interface au Niveau Atomique

La technique permet la création d'hétérojonctions abruptes, qui sont des transitions parfaitement nettes entre différents matériaux semi-conducteurs.

Imaginez cela comme construire avec différents types de briques LEGO, où chaque couche s'emboîte parfaitement sans aucun mélange. Cette capacité est essentielle pour fabriquer des structures de puits quantiques avancées, qui constituent le cœur fonctionnel des diodes laser modernes et des LED à haute efficacité.

Degré Élevé de Répétabilité

Une fois qu'un processus est réglé, le MOCVD fournit des résultats très cohérents d'une série de production à l'autre. Le contrôle numérique précis des flux de gaz et des conditions de réaction garantit que les caractéristiques des dispositifs restent stables dans le temps.

Cette répétabilité est essentielle pour la fabrication commerciale, où les clients attendent des performances constantes de chaque composant qu'ils achètent.

Polyvalence et Efficacité de Production

Au-delà de la précision, le MOCVD est une technologie de fabrication très pratique et efficace, adaptable à un large éventail de besoins.

Large Compatibilité des Matériaux et des Substrats

Le MOCVD n'est pas limité à un seul système de matériaux. C'est une technique très polyvalente compatible avec une vaste bibliothèque de gaz précurseurs et de substrats.

Cela lui permet d'être utilisé pour la croissance de nombreux semi-conducteurs composés les plus importants, y compris le nitrure de gallium (GaN), le phosphure d'indium (InP) et l'arséniure de gallium (GaAs), qui sont la base de l'électronique RF, de la fibre optique et de l'éclairage à l'état solide.

Taux de Dépôt Élevés pour le Débit

Comparé à d'autres techniques de dépôt au niveau atomique comme l'épitaxie par faisceau moléculaire (MBE), le MOCVD offre généralement des vitesses de croissance nettement plus élevées.

Cette efficacité signifie que davantage de plaquettes peuvent être traitées en moins de temps, augmentant le débit de l'usine et réduisant encore le coût par dispositif. Cet avantage est une raison clé pour laquelle le MOCVD domine la production à grand volume pour des applications telles que l'éclairage général.

Comprendre les Compromis et les Complexités

Bien que puissant, le MOCVD n'est pas sans défis. Ses avantages s'accompagnent de complexités opérationnelles et de coûts importants.

Manipulation des Précurseurs et Sécurité

Les précurseurs « organométalliques » utilisés dans le MOCVD sont souvent très toxiques, inflammables et pyrophoriques (s'enflammant spontanément à l'air). La manipulation de ces matériaux nécessite une infrastructure de sécurité étendue et des protocoles rigoureux, ce qui augmente les frais généraux d'exploitation.

Chimie Complexe et Optimisation

Les réactions chimiques à l'intérieur d'un réacteur MOCVD sont incroyablement complexes et sensibles aux petits changements de température, de pression et de dynamique des flux de gaz. L'optimisation d'un nouveau processus peut être une entreprise longue et coûteuse nécessitant une expertise approfondie du domaine.

Coût Initial Élevé de l'Équipement

Les réacteurs MOCVD sont des systèmes sophistiqués et coûteux. L'investissement en capital élevé requis peut constituer une barrière à l'entrée, surtout par rapport à des méthodes de dépôt de films minces plus simples comme le pulvérisation cathodique (sputtering) ou l'évaporation.

Faire le Bon Choix pour Votre Application

La sélection d'une technologie de dépôt dépend entièrement de votre objectif final. Le MOCVD est un outil spécialisé qui excelle dans des domaines spécifiques.

- Si votre objectif principal est la production à grand volume d'optoélectronique complexe (comme les LED ou les lasers) : La combinaison d'uniformité, de débit et de contrôle au niveau atomique du MOCVD est pratiquement essentielle.

- Si votre objectif principal est la fabrication de transistors de pointe haute fréquence ou haute puissance : La capacité à créer des hétérostructures parfaites fait du MOCVD un choix de premier plan pour les matériaux comme le GaN.

- Si votre objectif principal est de déposer des films simples à matériau unique où la précision atomique n'est pas critique : D'autres méthodes comme la pulvérisation cathodique ou l'évaporation thermique sont souvent plus rentables et plus simples à utiliser.

En fin de compte, le MOCVD est la technologie de choix lorsque la performance de votre dispositif est directement liée à la perfection de sa structure atomique.

Tableau Récapitulatif :

| Avantage Clé | Impact sur la Fabrication de Semi-conducteurs |

|---|---|

| Contrôle d'Interface au Niveau Atomique | Permet la création d'hétérostructures parfaites pour les diodes laser avancées et les dispositifs à puits quantiques |

| Uniformité Inégalée sur de Grandes Surfaces | Augmente le rendement de fabrication et réduit les coûts de production pour des performances de dispositif cohérentes |

| Taux de Dépôt Élevés et Débit | Soutient la production à grand volume pour des applications telles que l'éclairage à l'état solide et l'électronique RF |

| Large Compatibilité des Matériaux | Polyvalent pour la croissance de GaN, InP, GaAs et autres semi-conducteurs composés critiques |

Prêt à Intégrer la Précision de Niveau MOCVD dans Votre Laboratoire ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires de semi-conducteurs et de matériaux avancés des solutions de fours à haute température robustes. Notre gamme de produits, comprenant des fours tubulaires avancés, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de recherche et de production pilote.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions thermiques personnalisées peuvent accélérer votre développement de semi-conducteurs.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue