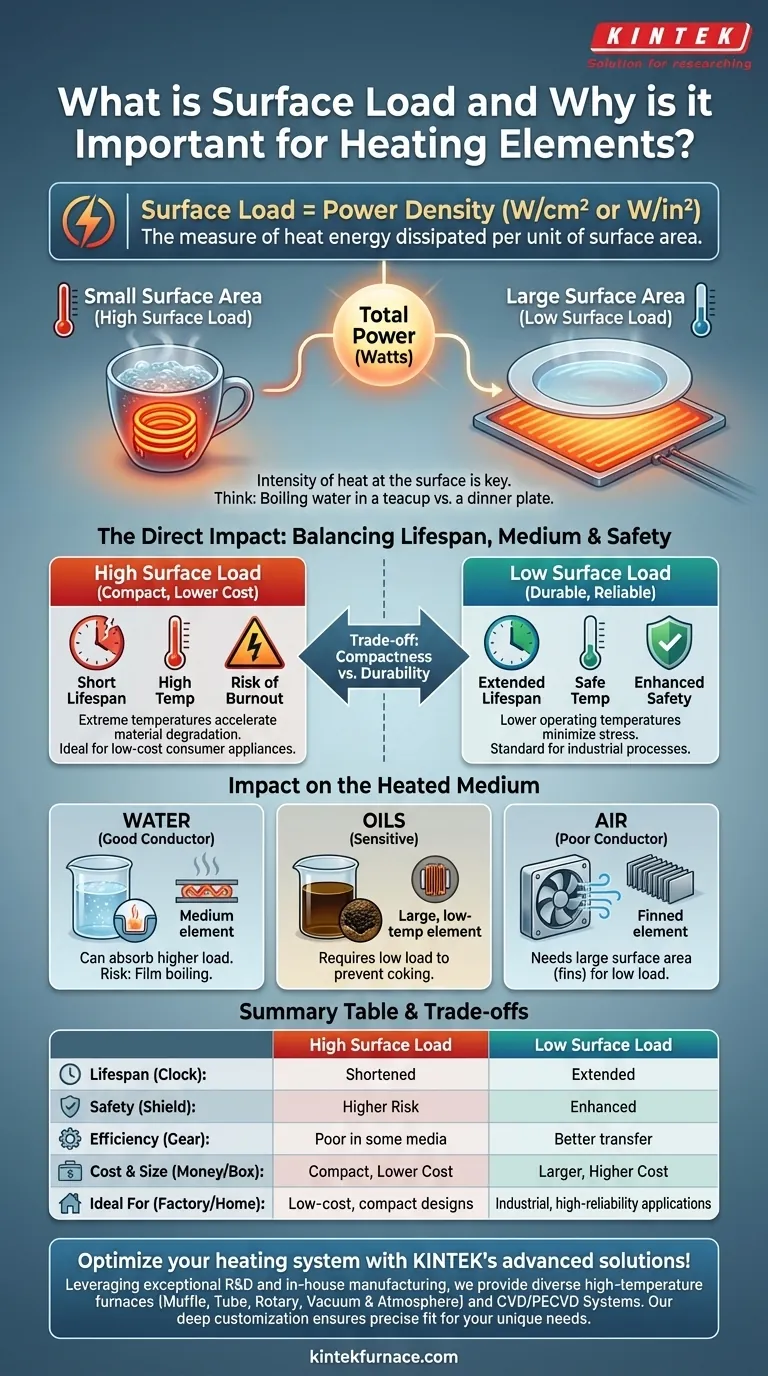

Dans la conception des systèmes de chauffage électrique, la charge surfacique est la mesure de la densité de puissance, ou la quantité d'énergie thermique dissipée par unité de surface. C'est le facteur le plus important déterminant la température de fonctionnement d'un élément chauffant, sa durée de vie et son effet sur le matériau chauffé. Obtenir cette valeur correctement fait la différence entre un système fiable et durable et un système qui tombe en panne prématurément.

Le défi principal de la conception thermique n'est pas seulement de générer de la chaleur, mais de gérer son transfert vers le milieu cible. La charge surfacique, exprimée en watts par centimètre carré (W/cm²) ou en watts par pouce carré (W/in²), est la métrique critique qui relie la puissance d'un élément à sa taille physique, dictant directement sa durée de vie et sa sécurité.

Le principe fondamental : de la puissance au transfert de chaleur

Pour comprendre la charge surfacique, nous devons d'abord comprendre comment la chaleur est générée et pourquoi sa concentration est importante.

Générer de la chaleur

Tous les éléments chauffants résistifs fonctionnent sur un principe simple : lorsqu'un courant électrique traverse un matériau présentant une résistance, l'énergie électrique est convertie en énergie thermique. C'est l'effet de chauffage fondamental du courant électrique.

La puissance totale générée est mesurée en watts (W). Cependant, ce chiffre seul ne vous dit rien sur l'intensité de la chaleur.

Définir la charge surfacique

La charge surfacique est calculée en divisant la puissance totale de l'élément (en watts) par sa surface totale (en cm² ou en in²).

Imaginez ceci : verser un litre d'eau bouillante sur une grande assiette plutôt que dans une petite tasse à thé. La quantité totale de chaleur est identique, mais l'intensité et la température à la surface de la tasse à thé seront beaucoup plus élevées. La charge surfacique est l'"intensité" de la chaleur à la surface de l'élément.

Pourquoi la surface est la variable critique

Pour une exigence de puissance donnée – disons, 1000 watts – vous pouvez atteindre cette puissance avec un élément petit et compact ou un élément grand et étalé.

Un petit élément aura une faible surface et donc une charge surfacique élevée. Un grand élément aura une grande surface et une faible charge surfacique. Ce choix a des conséquences profondes.

L'impact direct de la charge surfacique

La valeur que vous choisissez pour la charge surfacique a un impact direct sur l'élément lui-même, sur le matériau que vous chauffez et sur la sécurité globale du système.

Durée de vie et température de l'élément

Une charge surfacique élevée force la gaine de l'élément à atteindre une température très élevée pour dissiper sa chaleur dans le milieu environnant. Cette température extrême accélère l'oxydation et la dégradation des matériaux, raccourcissant considérablement la durée de vie de l'élément.

Inversement, une faible charge surfacique permet à l'élément de transférer la même quantité de puissance à une température de fonctionnement beaucoup plus basse et plus sûre. Cela minimise les contraintes matérielles et conduit à une durée de vie significativement plus longue et plus fiable.

Impact sur le milieu chauffé

La charge surfacique appropriée est dictée par le matériau chauffé.

- Eau : Peut bien absorber la chaleur, permettant une charge surfacique relativement élevée. Cependant, si la charge est trop élevée, elle peut provoquer une ébullition pelliculaire, où une couche de vapeur isole l'élément, empêchant le transfert de chaleur et le faisant surchauffer et tomber en panne.

- Huiles : Nécessitent une charge surfacique beaucoup plus faible. Si la surface de l'élément est trop chaude, elle "cokéfiera" ou carbonisera l'huile, encrassant l'élément et ruinant le produit.

- Air : Est un mauvais conducteur thermique. Le chauffage de l'air nécessite une très faible charge surfacique, c'est pourquoi les réchauffeurs d'air utilisent des ailettes pour augmenter considérablement la surface pour un transfert de chaleur efficace.

Sécurité et efficacité du système

Un élément avec une charge surfacique excessivement élevée pour son application ne transférera pas la chaleur efficacement. Cette énergie thermique accumulée peut entraîner un grillage de l'élément, des dommages à l'équipement environnant et, dans les pires cas, un risque d'incendie.

Comprendre les compromis

Choisir une charge surfacique est toujours une question d'équilibre entre performance, coût et longévité.

Charge surfacique élevée : la tentation de la compacité

Le principal avantage d'une charge surfacique élevée est qu'elle permet d'utiliser un élément chauffant plus petit, plus compact et souvent moins cher pour une puissance donnée.

Le compromis inévitable est une durée de vie considérablement réduite et un risque plus élevé d'endommager le milieu chauffé. Cette approche est souvent observée dans les appareils électroménagers à faible coût où la longévité n'est pas le principal moteur de conception.

Faible charge surfacique : la recherche de la durabilité

Le principal avantage d'une faible charge surfacique est une durée de vie longue et prévisible et un chauffage doux du milieu cible. Cela garantit la fiabilité du système et protège les matériaux sensibles.

L'inconvénient est que l'élément doit être physiquement plus grand, et donc souvent plus cher et plus difficile à intégrer dans une conception compacte. C'est la norme pour les processus industriels et les équipements à haute fiabilité.

Sélectionner la bonne charge surfacique pour votre application

Votre décision finale doit être guidée par l'objectif principal de votre conception.

- Si votre objectif principal est la longévité et la fiabilité : Optez pour la charge surfacique la plus faible possible en utilisant un élément physiquement plus grand ; c'est la norme pour les applications industrielles et critiques.

- Si votre objectif principal est une conception compacte ou un coût initial faible : Vous pouvez utiliser une charge surfacique plus élevée, mais vous devez accepter le compromis d'une durée de vie plus courte et tester soigneusement l'interaction avec le matériau chauffé.

- Si vous chauffez un fluide sensible comme de l'huile ou une solution sucrée : Vous devez privilégier une très faible charge surfacique pour éviter la dégradation chimique (cokéfaction ou caramélisation) du milieu.

- Si vous chauffez de l'air ou d'autres gaz : Vous devez utiliser un élément avec une grande surface (comme un réchauffeur à ailettes) pour atteindre la faible charge surfacique requise pour un transfert de chaleur efficace et sûr.

En fin de compte, maîtriser la charge surfacique vous permet d'aller au-delà de la simple génération de chaleur et de commencer à concevoir des systèmes thermiques prévisibles, fiables et sûrs.

Tableau récapitulatif :

| Aspect | Charge surfacique élevée | Charge surfacique faible |

|---|---|---|

| Durée de vie de l'élément | Raccourcie en raison des températures élevées | Prolongée avec des températures de fonctionnement plus basses |

| Sécurité | Risque plus élevé de grillage et de dangers | Sécurité et fiabilité améliorées |

| Efficacité | Mauvais transfert de chaleur dans certains milieux | Meilleur transfert de chaleur et protection des matériaux |

| Coût et taille | Plus compact et coût initial plus faible | Taille plus grande et souvent coût plus élevé |

| Idéal pour | Conceptions compactes et à faible coût | Applications industrielles et à haute fiabilité |

Optimisez votre système de chauffage avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons à divers laboratoires des options de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques – améliorez la fiabilité et l'efficacité dès aujourd'hui. Contactez-nous maintenant pour discuter de la manière dont nous pouvons soutenir vos objectifs de conception thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique