Dans le traitement de la céramique et du verre, le four à résistance de type boîte est un outil fondamental pour la transformation thermique. Il est principalement utilisé pour le frittage afin de densifier les poudres céramiques en composants solides et pour le cintrage à chaud afin de façonner le verre plat en formes courbes complexes. Ces applications reposent sur la capacité du four à fournir des environnements à haute température précis et uniformes.

La valeur essentielle d'un four à résistance de type boîte ne réside pas seulement dans sa capacité à chauffer, mais dans sa capacité à assurer un chauffage contrôlé et uniforme. C'est cette précision qui permet aux ingénieurs et aux chercheurs de transformer de manière fiable les matières premières en verre et en céramique en produits finis dotés de propriétés structurelles et fonctionnelles spécifiques.

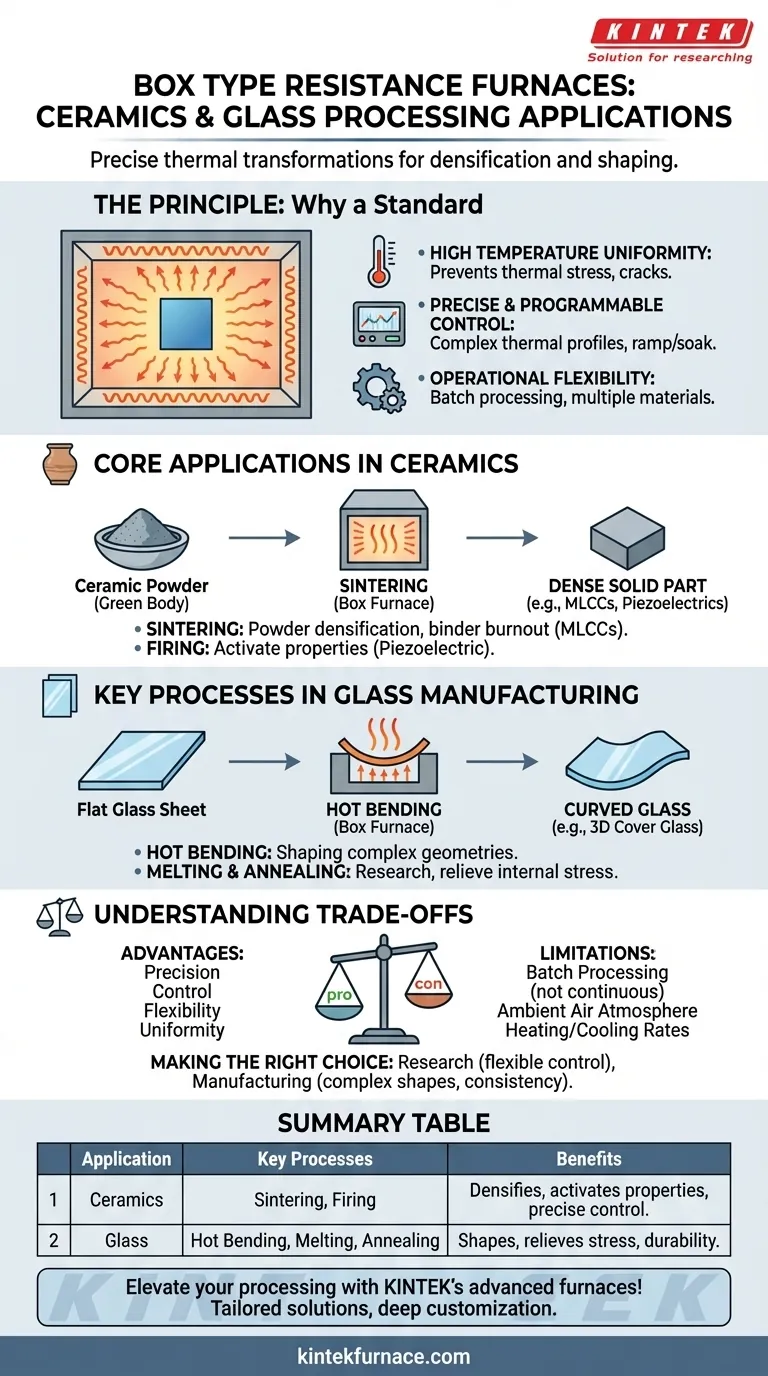

Le Principe : Pourquoi les Fours Boîte sont-ils une Norme

Un four à résistance de type boîte est un équipement d'une simplicité trompeuse. Il utilise des éléments chauffants résistifs, généralement des fils ou des tiges, pour générer de la chaleur à l'intérieur d'une chambre isolée. Cette chaleur est transférée à la pièce principalement par rayonnement thermique, assurant une excellente uniformité de la température.

Uniformité de la Haute Température

La conception close, semblable à une chambre, permet à la chaleur de rayonner uniformément de tous les côtés. Cette uniformité est essentielle pour prévenir les contraintes thermiques, les fissures ou la déformation des composants céramiques et vitreux pendant le traitement.

Contrôle Précis et Programmable

Les fours boîte modernes sont dotés de contrôleurs sophistiqués qui permettent aux opérateurs de programmer des profils de température spécifiques. Cela comprend des taux de montée en température contrôlés, des temps de maintien prolongés à une température cible et un refroidissement contrôlé, ce qui est essentiel pour des processus complexes tels que le frittage à plusieurs étapes ou le cintrage du verre.

Simplicité et Flexibilité Opérationnelles

Leur conception simple rend les fours boîte fiables et faciles à utiliser. Comme ils ne sont pas conçus pour un seul processus continu, ils offrent la flexibilité de réaliser différents matériaux et cycles thermiques, ce qui les rend idéaux pour les environnements de production et de recherche.

Applications Principales dans le Traitement des Céramiques

Dans le domaine de la céramique, l'objectif est souvent de convertir un corps « vert » façonné, généralement constitué de poudre compressée, en une pièce finale dense, dure et durable. Le four boîte est essentiel à cette transformation.

Frittage : De la Poudre à la Forme Solide

Le frittage est le processus de chauffage d'un matériau en poudre compacté à haute température (en dessous de son point de fusion) jusqu'à ce que ses particules se lient entre elles. Un four boîte fournit l'environnement idéal pour la densification de matériaux comme l'alumine ou pour des processus spécialisés tels que le frittage adhésif des condensateurs céramiques multicouches (MLCC), où les liants organiques doivent être soigneusement éliminés par combustion avant que les couches céramiques ne fusionnent.

Cuisson : Activation des Propriétés du Matériau

Au-delà de la densification, la cuisson dans un four boîte peut activer des propriétés uniques. Par exemple, les céramiques piézoélectriques sont traitées thermiquement après polarisation pour fixer leur capacité à générer une charge électrique en réponse à une contrainte mécanique. Cette étape de traitement thermique critique dépend du contrôle précis de la température du four.

Processus Clés dans la Fabrication du Verre

Pour le verre, le traitement thermique est utilisé pour façonner le matériau ou pour modifier ses contraintes internes afin d'améliorer sa résistance et sa durabilité.

Cintrage à Chaud : Façonner des Géométries Complexes

Le cintrage à chaud consiste à chauffer une feuille de verre plate jusqu'à ce qu'elle devienne suffisamment molle pour s'affaisser et épouser la forme d'un moule. Les fours boîte sont largement utilisés à cette fin, en particulier dans la production d'articles tels que le verre de couverture incurvé 3D pour les smartphones, où un chauffage uniforme est essentiel pour une surface impeccable et optiquement claire.

Fusion et Recuit : Pour la Recherche et la Stabilité

Dans les laboratoires, des fours boîte plus petits sont utilisés pour la fusion expérimentale du verre afin de développer de nouvelles formulations. Ils sont également utilisés pour le recuit, un processus où le verre est chauffé puis refroidi lentement pour éliminer les contraintes internes, augmentant ainsi considérablement sa résistance et sa durabilité.

Comprendre les Compromis

Bien que polyvalent, le four boîte n'est pas la solution optimale pour tous les besoins de traitement thermique. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Traitement par Lots (Batch) vs. Flux Continu

La caractéristique principale d'un four boîte est son adéquation au traitement par lots. Vous chargez une pièce ou un lot de pièces, vous exécutez un cycle, puis vous les déchargez. C'est moins efficace pour la production standardisée à haut volume que les équipements à flux continu comme un four tunnel.

Contrôle de l'Atmosphère

Un four boîte standard fonctionne dans une atmosphère d'air ambiant. Bien que suffisant pour de nombreuses applications, les processus nécessitant un gaz inerte spécifique (comme l'argon) ou un vide pour prévenir l'oxydation exigent des conceptions de fours plus spécialisées et coûteuses.

Taux de Chauffage et de Refroidissement

Bien que très contrôlable, la masse thermique d'un four boîte limite généralement ses taux maximum de chauffage et de refroidissement. Pour les applications nécessitant un cyclage thermique extrêmement rapide, d'autres systèmes spécialisés peuvent être plus appropriés.

Faire le Bon Choix pour Votre Objectif

Les exigences spécifiques de votre application détermineront la manière dont vous utiliserez un four boîte.

- Si votre objectif principal est le développement de nouveaux matériaux : Un four boîte est un outil de laboratoire indispensable pour le frittage expérimental et le traitement thermique grâce à son contrôle thermique précis, répétable et flexible.

- Si votre objectif principal est la fabrication de verre incurvé complexe : Le chauffage programmable et l'uniformité supérieure de la température d'un four boîte sont essentiels pour obtenir des résultats de cintrage à chaud constants sans défauts optiques.

- Si votre objectif principal est la production de composants électroniques spécialisés : Un four boîte est essentiel pour les profils thermiques en plusieurs étapes requis pour le frittage des céramiques avancées comme les MLCC, assurant une élimination correcte des liants et une densification finale.

En fin de compte, le four boîte est une technologie de base, permettant les transformations thermiques précises requises pour créer des produits céramiques et vitreux avancés.

Tableau Récapitulatif :

| Domaine d'Application | Processus Clés | Avantages |

|---|---|---|

| Traitement des Céramiques | Frittage, Cuisson (ex. MLCC, céramiques piézoélectriques) | Densifie les poudres, active les propriétés avec un contrôle précis de la température |

| Fabrication du Verre | Cintrage à chaud (ex. verre de smartphone), Fusion, Recuit | Façonne des géométries complexes, soulage les contraintes pour la durabilité |

Améliorez votre traitement de la céramique et du verre avec les fours haute température avancés de KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons des solutions sur mesure telles que des fours à Muffle, Tube, Rotatifs, sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques en matière de frittage, de cintrage à chaud et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité des produits de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision